对于半导体前道制造商来说,怀抱一个实现完全自动化的目标,对于带领一家具备自动化功能的晶圆厂走向成功来说,是一大关键因素。

然而,实现这一目标的途径却不尽相同,而且取决于多种因素。 在这一过程中,风险是普遍存在的,这取决于客户管理,以及双方在共谋自动化的路途中是否建立了正确的合作伙伴关系。

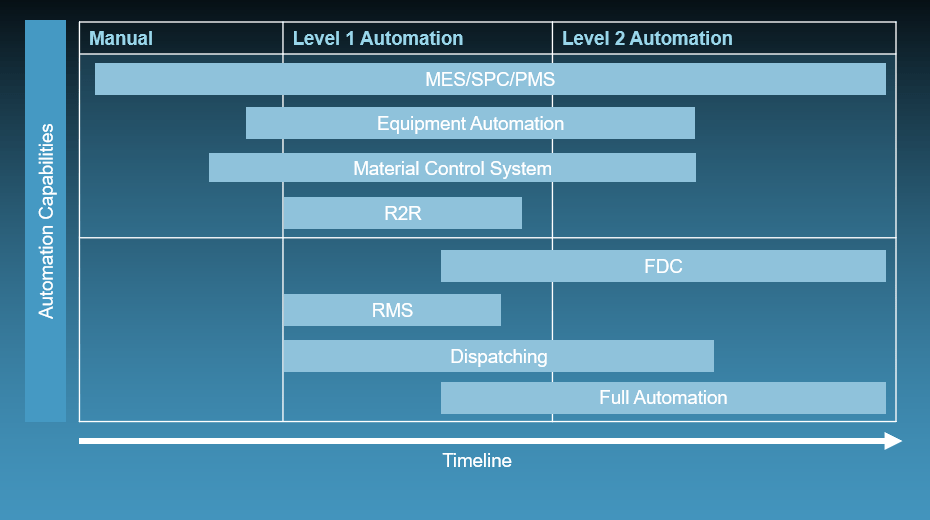

当客户在具备基本自动化功能的工厂成功实现首次 MES 系统部署,并且能够运行晶圆制程时,就应该建立一个专注于提高工厂自动化能力的愿景,目标是及时实现完全自动化。

什么是完全自动化?

完全自动化,也称全自动或关灯制造,使工厂能够自动处理产品,最大限度的减少人的参与1。 完全自动化使晶圆厂能够以最佳方式利用数据和计算机系统来提高生产效率。

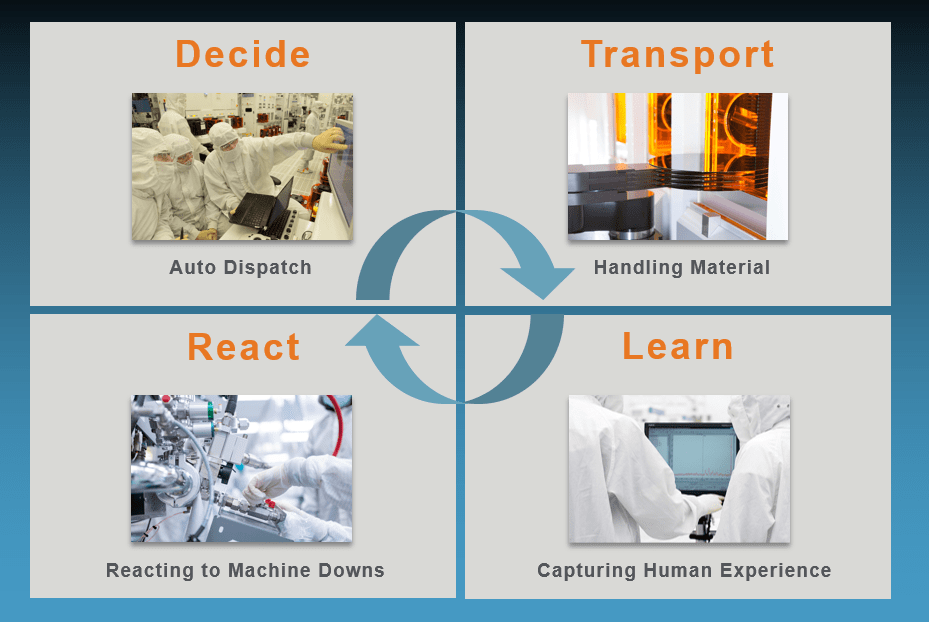

下图说明了完全自动化的概念,展示了决策、物料运输、学习和对例外情况做出反应之间的流程和关系。

我们认为,建立实现完全自动化的愿景对制造商很关键,而且要在生产过程中尽早建立这一愿景。 为什么呢? 因为这样制造商就可以同时进行以下工作:(1) 部署各种工厂应用,以提高产品质量; (2) 通过更好地集成这些应用,使产量达到最大化。

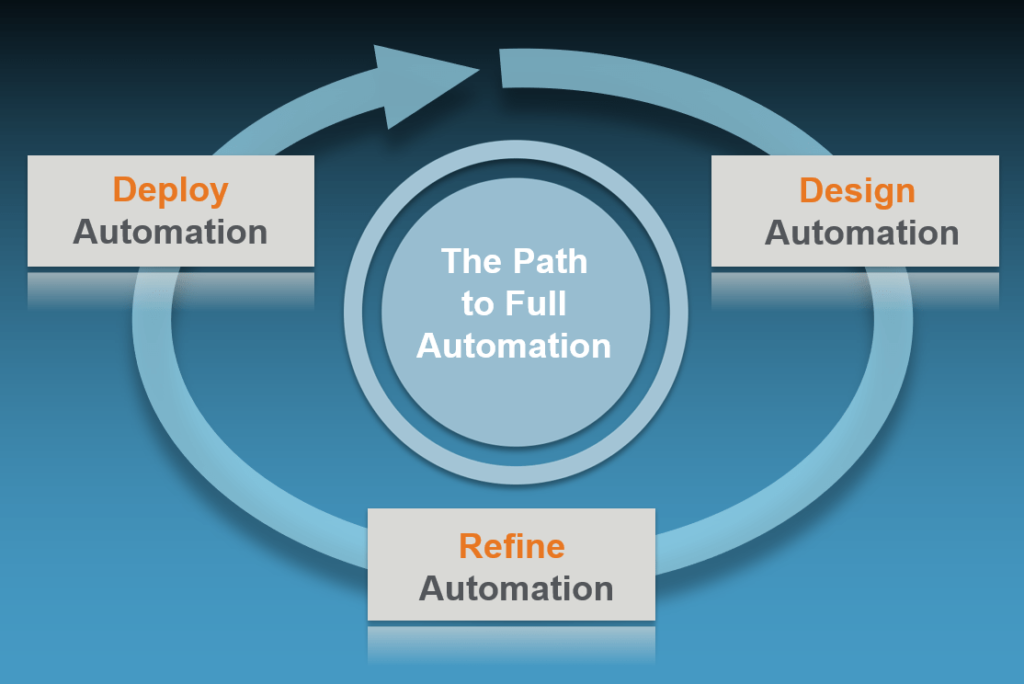

要在合适的时间实现完全自动化,制造商必须推进以下活动(总结在图 2 中):

- 设计自动化场景。 工厂有不同的需求和情况,必须得到有效管理,例如工厂空间限制和在线功能有限的设备。 这种情况需要工厂仔细考虑和设计自动化场景,因此他们要根据工厂自动化范围采用多种应用,如派工、先进制程控制、故障检测和分类、警报管理、配方管理等。

- 优化运营能力。 实施完全自动化的时间表涉及到根据工厂不断添加的工艺和设备来优化 MES 系统执行场景。 工厂会不断做出变动以提高产量,因此改变制造场景是不可避免的,包括设备类型因素,以及与自动化物料搬运系统集成等。 晶圆厂会持续发生变化,特别是在部署后,因为客户会不断地寻求提高运营效率。

- 部署自动化功能。 在设计和优化之后,工厂可以部署具有完全自动化场景的自动化功能,以实现无人干预或最大限度地减少人工干预。

案例:先进自动化的常见挑战

本篇博文的第 1 部分重点介绍了一家前道制造商在 90 天内完成基本自动化的案例。 该制造商想尽早实现先进自动化,但是,即使在这期间改善了他们的自动化功能,他们仍然担心如果忽略了某个领域的一个集成点,该如何避免因此引起的一连串的无数错误。 该制造商面临的其他挑战包括:

- 在全公司范围内形成完全自动化的认识

- 缺乏或没有足够的自动化知识,特别是集成方面的知识

- 缺乏关于如何改进的专业知识

- 对如何确定自动化任务优先级的认知有限

为先进自动化建立伙伴关系

应用材料公司是可以为自动化问题提供咨询的优质合作伙伴,特别在执行相关的问题上提供见解:首先实施哪些集成、需要优先考虑哪些流程以避免周折等。 与应用材料公司合作,客户可以期待获得什么价值?

- 在 6 至 9 个月内完成全自动准备工作

- 实现从基本自动化到半自动化的爬坡量产,以提高良率和产出

- 按时为完全自动化做好准备

应用材料公司经过验证的解决方案提供系统化和经验丰富的方法,部署 MES 系统以及自动化应用程序。 该解决方案基于多年来通过多次部署获得的专业知识。 应用材料公司 SmartFactory MES 300works® 已经过市场验证,可在 90 天内实现快速部署 MES 系统。 该解决方案可使客户能够在一年内在其工厂中执行完全自动化的功能。

参考文献

[1] Krishnaswamy, S., Hanny, D., & Napiah, J. (n.d.). Challenges and strategies to achieve full automation in semiconductor assembly and test. Semi.org 2022 年 6 月 29 日检索,网址:https://www.semi.org/en/about/AMAT

想要了解更多关于 MES 系统部署方式的信息?