引领实现良率提高、质量改进,并加快产品迭代速度

这种模式转变也带来了生产流程的改变。 优化生产效率、增加零缺陷制造需求的迫切性,促使创新型工厂提高良率、显著提升产品质量,并加快产品迭代时间。

应用材料公司的SmartFactory自动化技术专家团队持续与世界各地领先的半导体制造商合作,助力实现智能、可靠的工厂自动化。 客户信赖我们的团队,来帮助他们探索实现业务目标、迈向全自动化的最佳途径。SmartFactory解决方案引领实现全厂自动化

- 决策制定:晶圆厂复杂决策的自动化。 这包括运营决策,如跑何种货以及何时运行。 半导体晶圆厂的复杂程度很高,每个工艺步骤都有庞大的运行要求。

- 运输:自动化管理制造工厂内物料的运输。 这包括在多个加工步骤之间传输晶圆,将其储存在洁净环境中,并确保将晶圆及时运送至各工作站。

- 异常处理:自动响应并解决工厂中的突发事件。 这取代了工厂车间以往发生异常情况时的大量人工干预,并大幅缩短处理问题的时间。

- 学习:半导体行业的自动化并不局限于实质任务。 量化分析和人工智能被用于实时监控设备性能、预测维护需求和优化生产流程,最大限度地减少停机时间并提高效率。

实现全自动化有诸多优势。 其一是制造商可以通过尽可能地减少人为失误、缩短生产周期和提高产出等方式来提高效率。 自动化可以在保障质量的同时实现全天候生产。 其二在于一致性和质量。 自动化流程可以提供稳定一致的结果,减少缺陷并改善产品质量。 在追求精益求精的芯片行业中,这一点至关重要。 随着半导体产品需求的不断增长,借助自动化流程,制造商能够在不对基础设施进行重大调整情况下轻松扩大生产规模。 另一个重要的优势是长期成本。 虽然最初的建设成本可能较高,但实现自动化后可以降低人工成本、提高良率、有效利用资源,从而实现长期成本节约。

克服部署方面的挑战

尽管自动化在半导体行业中拥有诸多优势,但也面临着挑战。 各类技术方案整合、自动化工厂前期准备、人才储备、硬件/软件采购和安装部署都可能是需要克服的重大障碍。 克服这些挑战可能是一项艰巨的任务,甚至使一些工厂不愿采用更高水平的自动化。 然而,智能制造所面临的挑战并非无法克服,只要制造商有明确的愿景和路径,就能克服挑战达成预期的计划和目标。

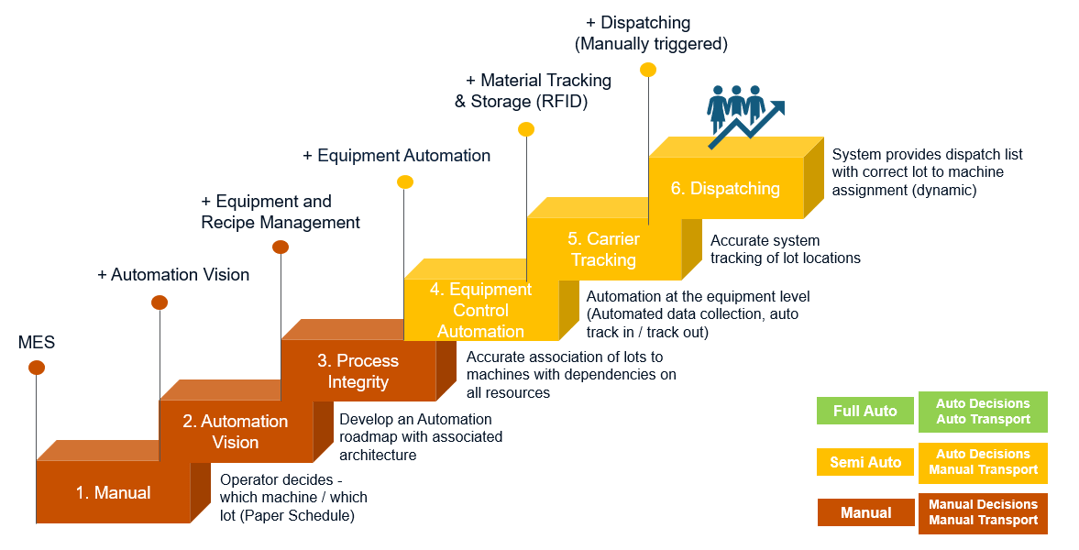

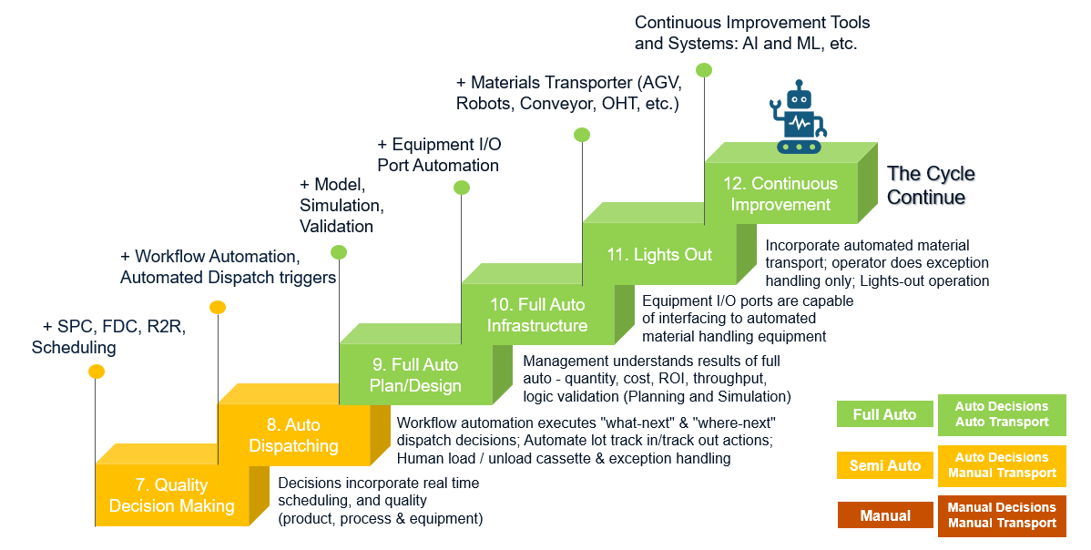

在与客户的合作中,我们发现,如果制造商能够定义实现目标所需的每个环节,他们就能更容易地执行全自动化计划。 首先,企业需要明确自身所处的自动化阶段,进而理解他们期望达到的自动化程度,最终规划实现目标所需的步骤。

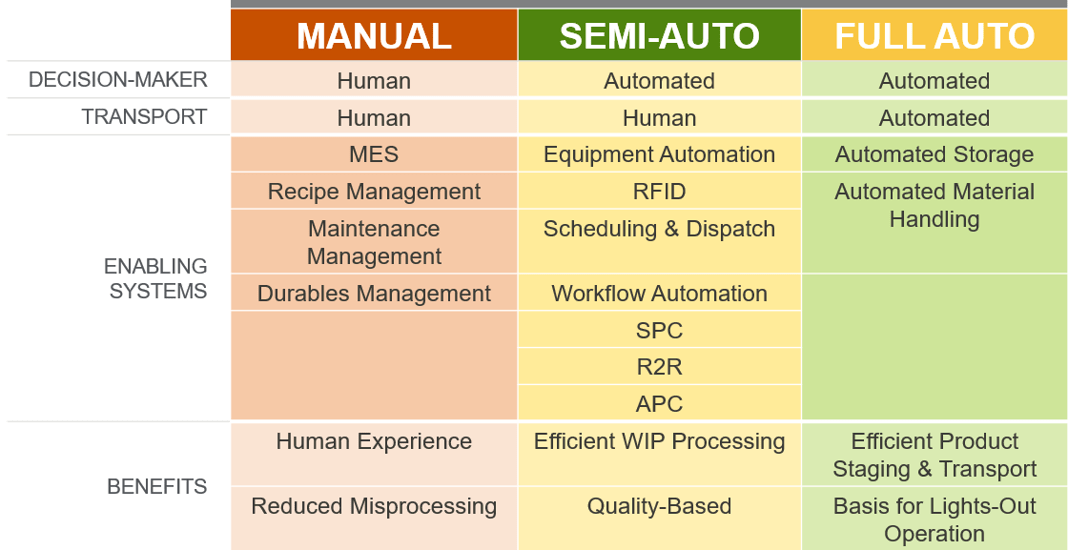

为帮助客户明确自身所处的自动化阶段,我们将制造工厂划分为三种不同的类别:手动、半自动和全自动工厂。 每个类别代表了标准部署的工业自动化水平。 如图1所示,三种不同的工厂自动化水平。

如图2所示,一旦企业理解了其自身的自动化水平,他们就可以规划后续步骤。

展望未来

工厂自动化正在重塑半导体行业,使制造商能够满足实施先进电子产品的日益增长的需求。 借助机器人、人工智能和量化分析,将自动化技术的效率、质量和可扩展性提升到前所未有的水平。 随着技术的不断发展,自动化与半导体生产改进的结合将推动创新,塑造智能制造的未来。

了解更多有关全自动化的信息,请浏览: https://appliedsmartfactory.com/zh-hans/semiconductor-blog/move-to-full-automation/