排程:批次分配

在本篇博客中,排程指将批次分配给特定区域的一组给定设备。 批次分配是基于当前和预测的批次到达,以及当前和未来的设备状况。 制造商通常以 12 小时为单位创建班次排程表,每隔 10-15 分钟生成一份排程表。 通常,对瓶颈设备或具有复杂处理要求的区域实施排程解决方案。 具体例子包括光刻、湿刻/扩散、真空室设备、测试仪等。 排程解决方案可以基于优化方法,也可以基于启发式方法, 这两种选项都有助于提高产出。 众所周知,与启发式方法相比,以优化为基础的方法可使得产出多增加 3-5%。 关于产出提升的详细信息,请参考这篇 Michael Förster介绍英飞凌技术 的博客,了解他们如何利用 SmartFactory 集成解决方案优化生产效率。

派工:批次序列

派工 在本篇博客中,派工指特定设备上实时处理的批次序列。 派工规则在全厂范围内实施,且通常作为全厂和本地规则实施。 全厂规则包括能够管理客户承诺的产线平衡逻辑,本地规则包括优化给定区域(如光刻)产出的附加逻辑。

误解

一个更常见的误解是,您只需要排程解决方案,而不需要派工解决方案。 通常,工厂每隔 5-15 分钟生成一份排程单。 而在此期间,工厂车间会发生许多变化。 设备状态可能会改变,某个批次可能会被暂停,或一个合格设备的流程可能会受到限制。 Govind 等人在关于近实时排程和派工的论文中,通过数据说明某个区域的状态变化频率1。 根据该数据,50% 的变更在不到<5 分钟内发生,80% 的变更在不到<15 分钟内发生。 鉴于上述发生的变更情况,公布的排程表对车间意味着不明确、不一致的决定。 部分挑战在于:

- 手动调整。 执行 5-15 分钟间隔旧排程表的操作员,试图为该设备选择批次,却发现该批次现已暂停。 而屏幕上的为下一批次安排的设备则刚刚下线。 在这种情况下,操作员现在必须手动调整。 这种调整导致产生了更多手头有WIP的闲置设备,影响了产出和生产周期。

- 排程单响应性。 发布的排程表无法实时响应以恢复关键良率的偏移。 在这种情况下,工程部门需要立即限制某些设备,并“在可能的情况下”将工作输送到黄金设备上。

- 自动化运输。 在使用高架轨道 (OHT) 系统、自动导向车 (AGV) 或其他类型机器人进行自动化运输的工厂中,自动化运输系统经常无法将批次交付给正确的设备,导致大量异常处理场景,及出现设备空窗期的情况。

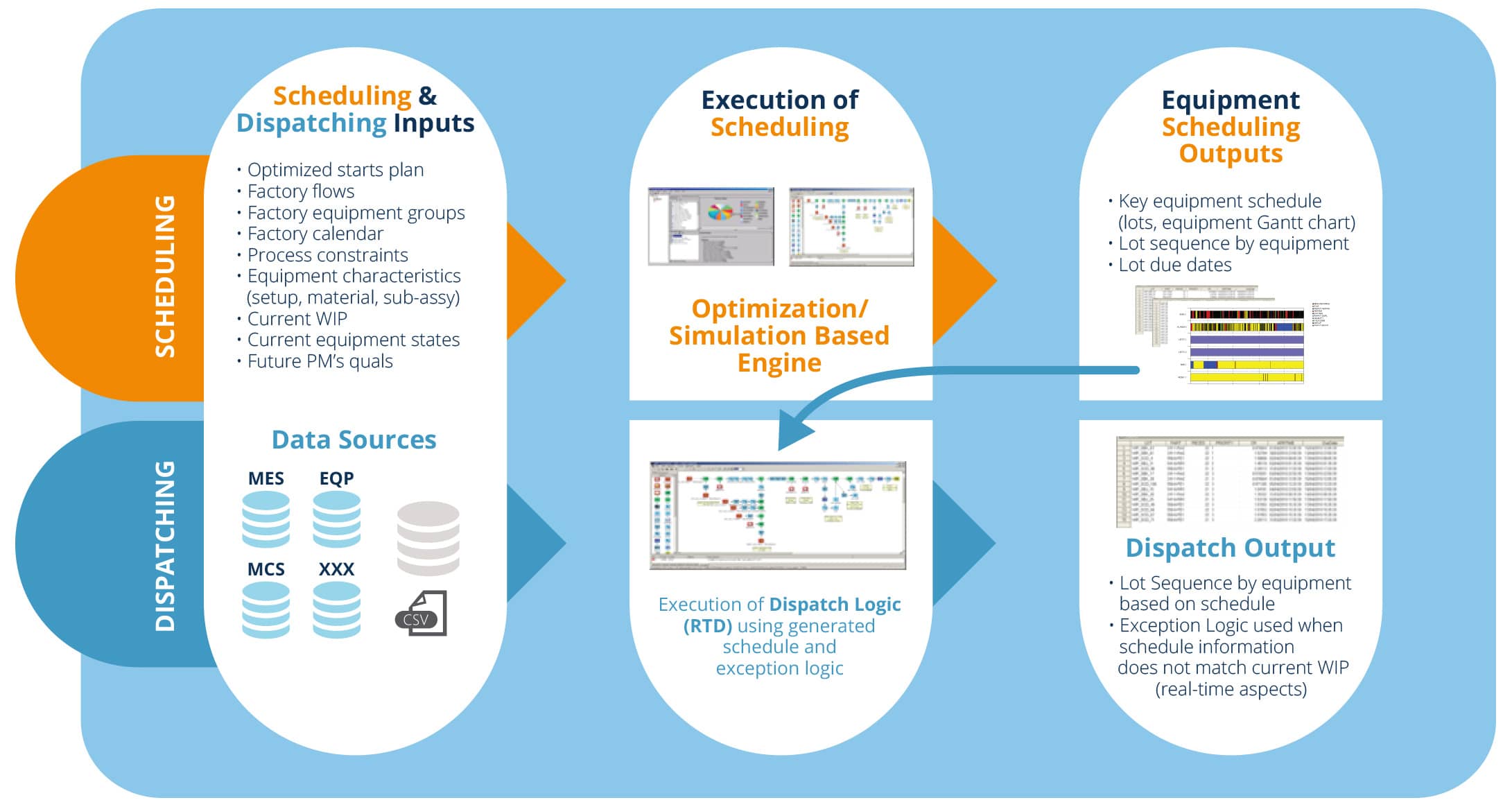

为克服这些挑战,需要集成的派工解决方案。 在制造商实施排程的区域,派工规则试图遵循排程结果,但由于前面提到的一些挑战,派工规则根据工厂实时状态调整排程结果。 图 1 显示 SmartFactory 集成的派工解决方案如何实施。

部署集成的排程和派工解决方案可以确保:

- 采用一致、基于启发式的方法对工厂中的动态事件进行实时调整。

- 各项规则以快速逻辑执行时间(以秒为单位),结合全球和本地参数,实现最低的生产效率。

- 当规则变得太复杂而无法提供最佳路径时,在高度受限区域实施排程可以提供额外价值。

- 每个领域都与工厂目标和关键指标一致、紧密地关联起来。

使用 SmartFactory 派工解决方案的客户,通过集成这些解决方案,产出增加了 5-10%,生产效率又提升了 3-5%。[1]

参考

[1] Operations Management in Automated Semiconductor Manufacturing with Integrated Targeting, Near Real-Time Scheduling, and Dispatching, Nirmal Govind, Eric W. Bullock, Linling He, Bala Iyer, Murali Krishna, and Charles S. Lockwood, IEEE TRANSACTIONS ON SEMICONDUCTOR MANUFACTURING, VOL. 21, NO. 3, AUGUST 2008