制造商总是希望最大限度地提高工艺设备的可用性,并尽量减少停机时间, 这在资本设备成本极高的半导体行业尤其如此。

设备在进行停机维护期间,一个经常被忽视的因素是维护后重新鉴定工艺设备所需的时间。 加快维护后的鉴定过程可以减少整体设备维护所需的停机时间,并提高工艺设备的可用性。 SmartFactory 300works 为这一过程的自动化提供系统化的方法。

举一个简单的例子,设备工程师在预防性维护后需要运行监控晶圆来重新鉴定设备。 这通常是一个手动过程,工程师在这一过程中需要:

- 确定所需的鉴定流程

- 确保所需的晶圆可供使用

- 从存储区提取所需的晶圆

- 处理监控晶圆

- 评估结果并决定如何配置工艺设备

这在概念上很简单,却是一个耗时的手动过程,特别是在出现意外情况时,例如发现没有所需的晶圆或晶圆尚未做好使用准备。 这大大降低了工厂的效率。

300works 通过设备回线自动化软件包实现了这一过程的自动化。 根据现场部署的工厂自动化程度,制造商可以将后期维护成本和重新鉴定时间减少一半或更多。

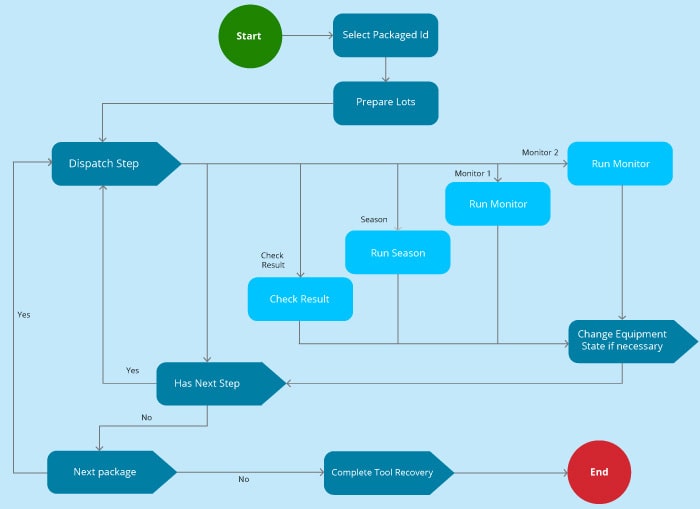

图 1 显示了如何在设备回线自动化软件包中实施与预防性维护相关的监控晶圆工艺流程。

以下说明了 300works 设备回线自动化软件包如何通过以下方式改进这一过程:- 找到合适的监控晶圆,并确保它们已做好使用准备

- 将工艺配方下载到工艺设备并启动工艺

- 上传加工结果

- 自动做出处置决定,并将监控晶圆放回存储区,以备再次使用

自动化维护后重新鉴定的总体影响可能是巨大的,尤其是对于瓶颈设备而言。

我们的 300works 设备回线自动化软件包工作流程可确保使用正确的重新鉴定工艺流程并监控晶圆,并以一致的方式进行重新鉴定处理。 它还加快了重新鉴定过程,减少了设备停机时间,使设备迅速恢复生产运行。

有兴趣了解更多信息? 点击此处获取更多信息!