SPC – FDC 系统集成原理解析

将 SPC 与 FDC 系统集成至同一平台,可实现对制造流程的全面监控。操作人员与工程师能够同步跟踪 SPC 管控的工艺变量,并及时发现 FDC 系统识别的异常状况。当 SPC 与 FDC 数据实现联动时,工艺波动与潜在故障的关联性将更易研判,从而深化对因果关系的认知。这种全景化视角能显著提升决策质量。

这种集成系统还简化了数据管理流程,为所有工艺相关信息提供了一个集中式的数据存储平台。通过减少缺陷、优化工艺流程及降低停机时间,集成的 SPC-FDC 系统能够显著降低制造成本。良率的提升意味着每次生产中可用芯片数量增加,从而带来更高的收入。

设备数据与在线测量的关联分析

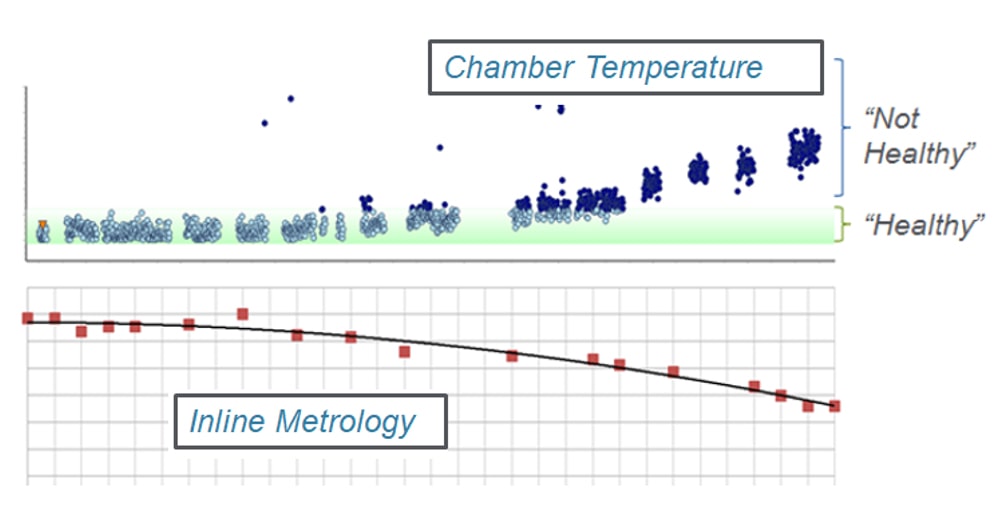

在半导体制造中,SPC 的一项先进应用是将设备数据与在线测量数据进行关联分析。这种关联分析有助于深入了解设备性能如何影响产品质量,此类关联分析有助于揭示 FDC 系统检测到的异常现象与 SPC 系统所追踪的关键工艺参数之间的关系,从而更准确地定位问题根源并优化制程控制策略。例如,电压波动异常(由 FDC 系统检测)与某一特定设备的运行参数(由 SPC 系统监控)之间存在相关性,表明可能存在设备问题。图 1 展示了另一个示例,即腔体温度与量测数据之间的关系。

皮尔逊相关系数

皮尔逊相关系数(通常以“r”表示)用于衡量两个变量 X 与 Y 之间的线性相关程度,其取值范围为 -1 至 1:

- r = 1 表示完全正线性相关

- r = -1 表示完全负线性相关

- r = 0 表示无线性相关

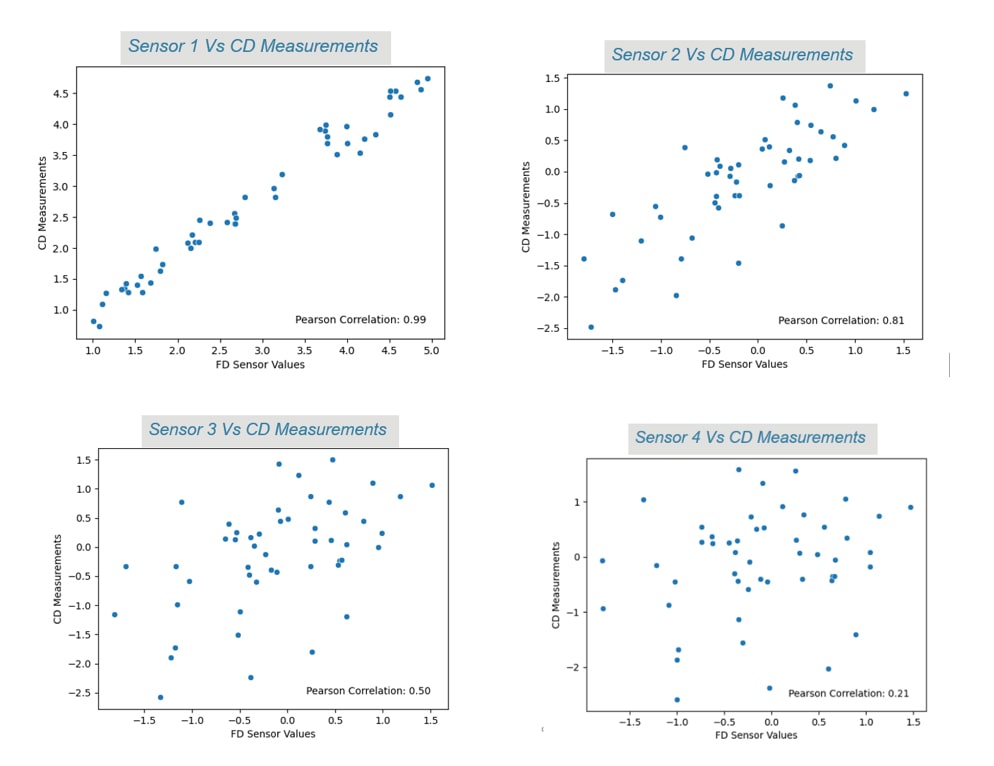

图 2 展示了不同设备传感器与实时产品测量数据的关联特性。如图所示,传感器 1 呈线性相关关系,表明其对产品尺寸有显著影响。0.99 的相关系数显示强正相关性,当出现异常行为时,该指标可为根本原因分析提供明确方向。

基于相关性分析的 SPC 实施

SmartFactory SPC3D 专注于简化此类分析模型的部署流程。该平台提供了一个完整的生态系统,用于数据准备、模型选择和部署,并且能够直接与现有数据协同工作。该应用的核心优势之一是良好的用户体验和结果解读功能,便于将分析模型快速集成到工厂系统中。基于 Web 的报表功能实现模型性能的持续监控与维护。该解决方案的优势之一是能够自动关停可能生产不良品的设备,同时支持新设备认证和预防性维护 (PM) 周期验证。通过众多客户实践,我们观察到设备关键绩效指标 (KPI) 得到平稳提升,工艺窗口的扩展带来了更高效的产线监控和废品率降低。

结论

在半导体生产这一精准与效率至关重要的竞争领域,将 SPC 与 FDC功能整合于同一平台,为工艺管理提供了全面解决方案。这不仅关乎芯片生产本身,更是实现最高质量标准、可靠性与效率的必然选择。

随着半导体技术的不断进步,SPC 与相关性分析的重要性也将持续提升。采用这种集成方案的制造商,必将以更强的信心与应变能力,应对当前半导体市场的严苛要求。应用材料公司 SmartFactory 解决方案始终致力于为半导体制造商提供行业前沿的先进实践,助其达成质量与效率的双重目标。