半导体先进封装已成为下一代设备开发的关键环节。随着技术不断进步,传统封装方式在尺寸、性能和功耗方面面临诸多限制。先进封装技术通过提供更强的功能性、更小的封装尺寸以提升性能、更低的功耗以及更高的可靠性,有效应对了这些挑战。

先进封装技术领域的最新创新尤为显著——特别是扇出型封装技术,因其多功能性和可扩展性优势而迅速获得业界青睐。扇出型封装能够在单个高性能封装中实现多种半导体器件的异质集成,例如处理器、传感器和高带宽内存 (HBM) 。该技术在涉及灵活性和外形尺寸方面具有显著优势,能够以更低成本实现功能更强、体积更小的模块。

在本篇博客中,我们将探讨两个关键案例,展示 MES 系统如何优化扇出型封装工艺流程。

案例1:芯片追踪

问题描述

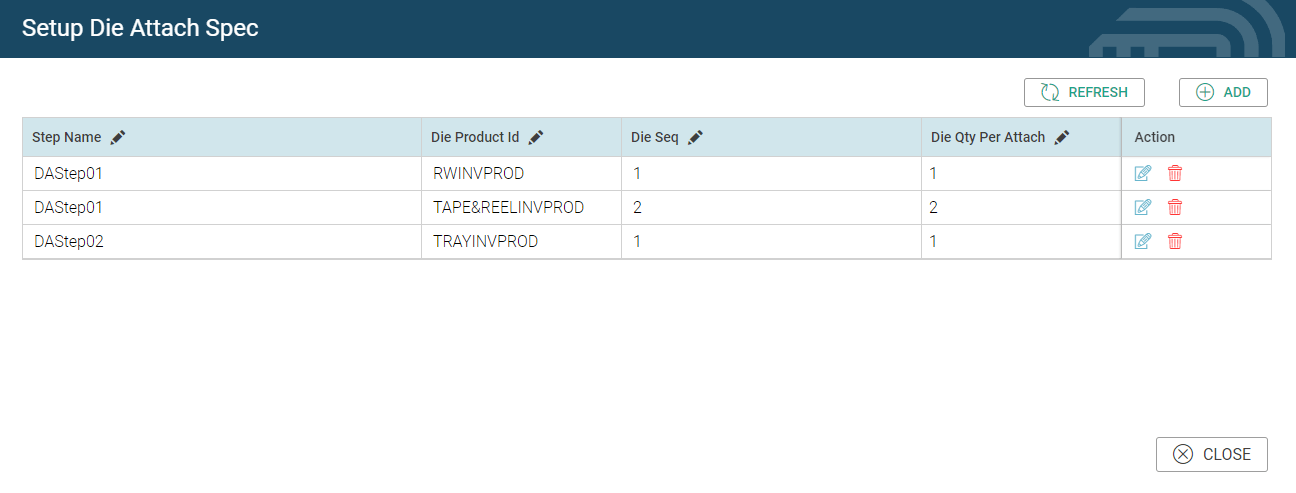

在扇出型封装工艺中,当多个芯片被贴装到基板上,必须准确记录每个芯片的贴装位置和顺序(如下图 1 所示)。由于单个基板位置可能需要贴装多种不同类型的芯片,因此精确配置芯片贴装顺序至关重要。

核心优势

SmartFactory MES for ATP 解决方案使客户能够建模和追踪芯片在基板上的贴装过程,通过防错机制提升运行效率。此外,预定义的自动化场景可显著减少设备自动化集成的工作量。

核心优势

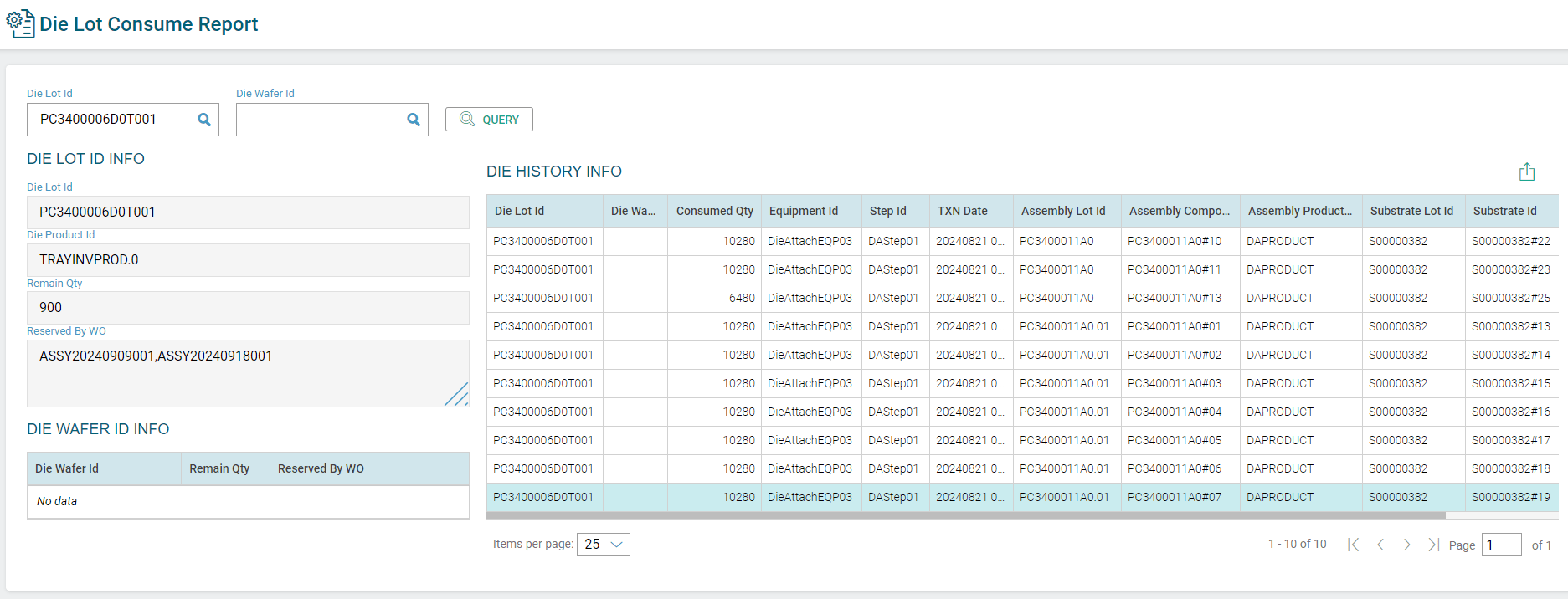

SmartFactory MES for ATP 解决方案提供全面的芯片溯源报告功能,涵盖消耗芯片数量及芯片 / 基板位置追踪。无论是 AI 处理器还是高带宽内存 (HBM) 模块,该解决方案都能提供详尽且精准的信息,显著缩短根本原因分析时间,并最大限度地降低生产问题的影响。

总结

SmartFactory MES for ATP 解决方案提供以下核心功能:

- 支持基板上芯片贴装位置与顺序的精准建模,从而实现扇出工艺全流程中对芯片、基板和批次的全面精准追溯。

- 提供材料消耗、工具耗材使用、制程谱系以及设备利用率和维护的完整追溯,确保制造过程中的可视性和可审计性。

- 追踪批次移动、监控生产进度,并确保在整个扇出工艺过程中 MES 系统与设备自动化之间的数据同步准确无误。

后续计划

半导体先进封装技术正经历革命性的快速发展。我们诚邀您共同探索这一技术领域,了解 SmartFactory MES for ATP 解决方案如何通过创新技术应对各种先进封装应用场景。在下一篇博客中,我们将深入解析该解决方案如何助力先进封装工厂实现全自动化生产。

想要了解更多关于应用材料公司 SmartFactory MES for ATP 的信息?点击此处与我们联系。