在当今的晶圆厂中,集成和协调来自不同 CIM(计算机集成制造)应用程序的数据变得越来越困难和耗时。 事实上,这是目前快速部署这些系统的主要障碍,由此也影响了晶圆厂快速实现目标生产效率的能力。

所有现代晶圆厂都面临着此项问题,该问题对于下列类型的公司来说尤其尖锐:(1) 建造半导体工厂的新公司,这些公司之前的经验有限,而且未获得快速部署所需的技术资源;(2) 外包半导体封装和测试 (OSAT) 或封装、测试和包装 (ATP) 公司,其业务运营的模式越来越像晶圆厂;(3) 持续受行业整合影响的公司。

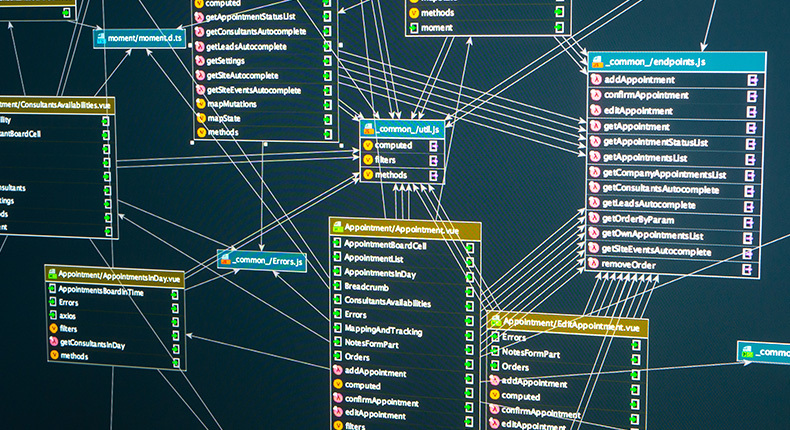

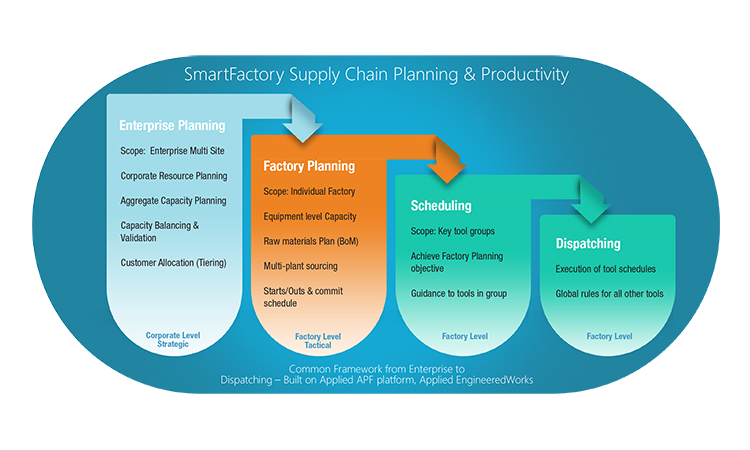

此问题的根源在于制造商使用广泛的决策支持和制造执行系统 (MES) 来满足客户承诺。 典型的 CIM 应用系统包括规划、排程、派工、自动化和报表。 图 1 描述了这些系统的交互情况。

这些系统依赖于来自不同 CIM 组件的大量数据,并且随着设备尺寸的不断缩小和晶圆厂逐步采用新技术,数据需求正在持续增长。

这些系统中包含的数据涉及订单、产品、工艺步骤、设备和操作人员。 例如,与订单相关的数据可能包括产品名称、交货日期、客户名称、数量、物料清单等。 与工艺步骤相关的数据可能包括步骤名称、顺序、设备认证、处理时间、采样和其他相关信息。

与此同时,设备相关的信息可能包括设备名称/类型、位置、安装、批次规模和预防性维护 (PM) 时间表/持续时间。 此外,此类信息还可能包括辅助资源,如标线、探测卡等。 操作人员相关的数据,例如,也可能需要证书和轮班时间表。

通常,上述数据驻留在具有各自集成方法和数据结构模型的不同 CIM 组件中。 在某些情况下,数据不存在、不完整,或者是在某个人的笔记本电脑上手动维护。

此外,工厂车间的派工和排程决策正越来越多地利用来自先进过程控制 (APC) 系统的额外数据(run-to-run、故障检测和分类等)[1]。 自动化物料处理 (AMHS) 数据 [2] 也需要纳入决策过程,因为如今 300mm 工厂、200mm 工厂和 ATP 工厂都在利用自动导向车辆 (AGV) 和机器人来提高生产性能 [3]。

同时,移动应用程序[4] 正被用来促进生产效率提升,这些应用程序可能需要来自不同工厂来源的实时数据。

此外,ITRS 路线图 [5] 表明整体工厂排程在提高设备利用率、生产周期和按时交付方面起着关键作用,实现这一点意味着需要集成更多的数据。 路线图定义了对实时预测排程工具的需求,该工具将整合预测性维护 (PdM)、PM 排程、设备健康监控 [EHM] 和资源排程数据。

通常,所有這些系統的集成是其部署中最耗時的方面之一。 因为标准数据模型尚未定义,可能需要 6 到 12 个月的时间。 此外,还必须花费相当多的时间来验证和清理数据。

在过去,晶圆厂通常通过精确复制的方法来满足这些需求,厂里有很多有经验的技术人员可以将这些系统提升到最佳使用状态。

现在可能不再如此了,因此必须确定新的模型来维护和实现数据自动化。 人们已努力做了一些工作,来开发半导体晶圆厂的详细数据模型和框架 [6],行业和学术机构已经表示需要对决策支持系统的数据模型进行标准化。 SEMATECH(半导体制造技术联盟)的建模数据标准 [7] 就是一个例子。

但这方面几乎没有任何进展。

为了弥合这一差距,应用材料公司正在开发一种通用数据模型,该模型使用应用材料公司 APF(先进生产效率平台)软件环境中的提取、转换和加载 (ETL) 功能模块。

除了通用数据模型,公司还在开发预先构建生产效率的工具,以帮助客户实现快速系统部署和生产效率更快速提升。

引用:

[1] Marcel Stehli, Daniel Zschabitz, Thomas Jaehnig, “Bridging the Gap – Integrating APC Constraints and WIP Flow Optimization to Enhance Automated Decision-Making in Semiconductor Manufacturing”, ASMC 2015

[2] Christian Hammel, Robert Schmaler, Thorsten Schmidt, Joerg Lubke, Matthias Schops, Ulrich Horn, Marcin Mosinski, “Empowering Existing Automated Material Handling Systems to Rising Requirements”, ASMC 2016

[3] Didier Chavet, Shekar Krishnaswamy, “Factory Automation is Key to Sustainable Manufacturing at Western Digital at Shanghai Assembly and Test facility”, Nanochip-Fab-Solutions/december-2016

[4] Didier Chavet, Shekar Krishnaswamy, “Mobile Applications to Enhance Manufacturing Productivity in Advanced Packaging”, IWLPC (Wafer-Level Packaging) 2014 conference proceedings

[5] International Technology Roadmap for Semiconductors 2.0, 2015 edition Factory Integration

[6] Heshan Li, Jose A. Ramirez-Hernandez, Emmanuel Fernandez, Charles R. McLean and Swee Leong, “A Framework for Standard Modular Simulation in Semiconductor Wafer Fabrication Facilities”, Proceedings of the 2005 winter simulation conference

[7] SEMATECH, “Modeling data standards, version 1.0”, Technical Report, SEMATCH Inc., Austin, TX, 1997