半导体工厂的生产排程直接影响到关键业务指标,如设备产能、产品质量和准时向客户交付产品。因此,如果排程执行不如预期,可能会造成成本损失。幸运的是,我们可以对生产排程进行验证,确保它是基于正确的数据创建的,并能在工厂应用中产生正确的结果。

结构化验证框架的必要性

工厂排程解决方案系统可帮助半导体工厂充分利用其设备和人力资源。为确保有效,排程解决方案将生成准确、完整的生产计划。验证框架可让工厂通过查看排程的输出以及用于创建排程的输入数据的质量,来确定排程的有效性。工厂使用排程解决方案系统为在制品、设备和光罩创建短周期(12-24小时)的工厂排程。该排程通常每5-10分钟至1小时刷新和更新一次,具体取决于工厂的使用情况及其生产周期、产品组合和产能管理方法。在工厂部署排程解决方案时,也必须部署验证框架,以确定所生成的排程的有效性。重要的是,验证框架需要有足够的颗粒度,能够从对摘要级别的验证深入到设备级别和批次级别的验证,以便进行更深入的分析。

创建生产排程

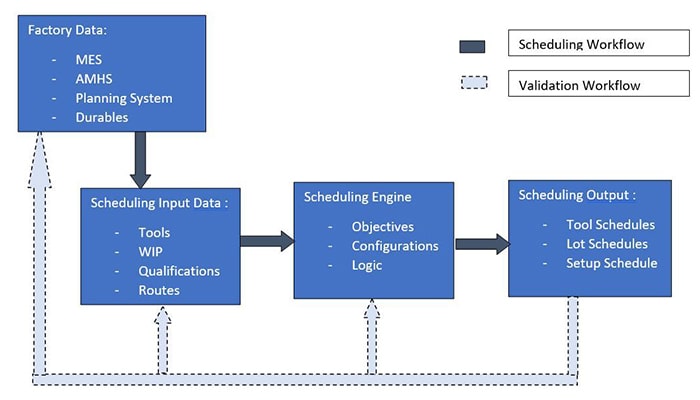

典型的排程工作流程如下图 1 所示。获取包括 MES (制造执行系统) 在内的工厂数据源,生成排程解决方案所需的模型数据。然后,排程引擎应用逻辑生成在制品批次到设备的分配,以实现区域或整厂的设定目标。排程计划中的任何差异、不准确、无效和无解方案,都可以追溯到解决方案模型数据和/或排程引擎。

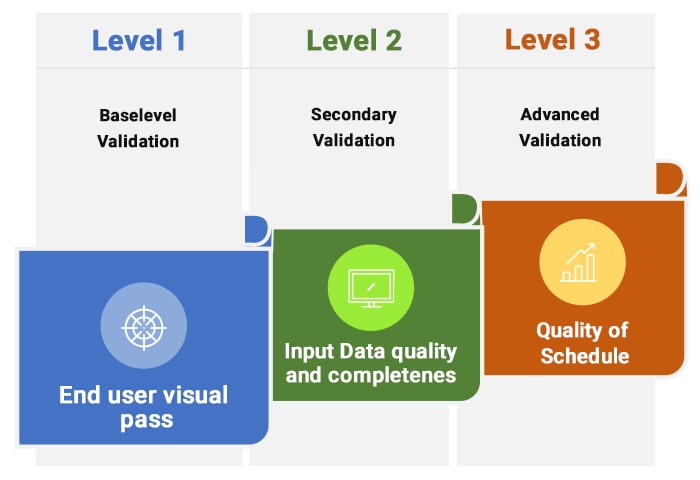

如下图2所示,排程计划的评估和验证包括对基础级别的验证,以及模型数据质量和完整性的验证。

基础级别验证

排程结果以甘特图的形式显示。使用一组特定问题来验证排程结果。如果用户对以下任何一个问题的回答是“是”,则该排程结果无效,需要进行更多检查来追踪根本原因并修复。

与设备相关的问题:

- 排程系统是否没有给处于可运行状态的设备分配任何批次?

- 当前是否有任何可派的在制品 (WIP) 且可以在这些设备上运行?

- 排程系统是否给宕机的设备分配了批次?

- 排程系统是否给计划内停机的设备分配了与维修保养事件时间范围重叠的批次?

- 排程系统是否给计划外宕机的设备分配了批次?

- 是否给设备分配了它们不能执行的生产工序的批次?

- 是否给设备分配了不属于该产品生产流程中的工序的批次?

- 批次分配是否考虑了设备的子部件,包括晶圆上下料口和腔室?

批次相关问题:

- 是否有处于可派状态的在制品 (WIP) 批次未被分配给任何设备进行当前和未来工序的生产?

- 是否有处于不可派状态的在制品 (WIP) 批次被分配给任何设备进行当前和未来工序的生产?

- 排程系统是否分配了会违反 Q-time 管控时长的批次或在队列中显示最高等级批次排在优先级较低的批次后面等待加工?

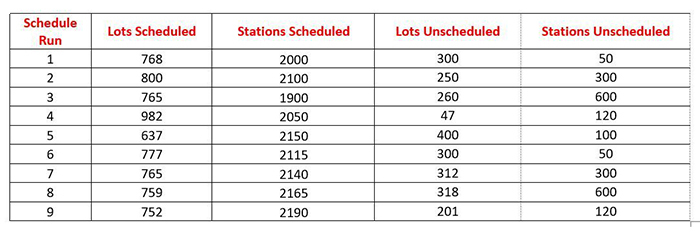

生产排程通常以每五分钟到一小时的频率刷新。因此,验证框架需要提供汇总报告和分析(如下图3所示),以追踪每个排程结果有效性的趋势。

次级验证:模型数据的质量和完整性

当排程不完整或无效,通常由解决方案的模型数据提取和转换 (ETL/ETM) 层导致。例如,由于数据提取和转换过程的不完整和不正确,可能会导致设备、批次和工序站别缺失。需要数据验证报告来确保排程解决方案的模型数据准确无误。以下是在模型数据不完整时生成的结果示例:

- 在制品 (WIP):工厂的实际在制品与排程结果中的在制品比对。

- 设备:工厂中所有已安装并运行的设备都显示在排程解决方案的模型数据中。

- 工序站别:一些站别没有被加工流程工序所调用,且没有定义可以运行该站别的机台组。

- 产品:一些产品没有有效的加工工序。

- 产品:一些在工厂中运行的批次,其运行的工序与排程系统模型数据中定义的工序不匹配。

- 通用资源:要求使用探针卡或光罩等通用资源的步骤数。

- 设备菜单转换:设备当前使用何种菜单配置未进行定义。

模型数据追踪

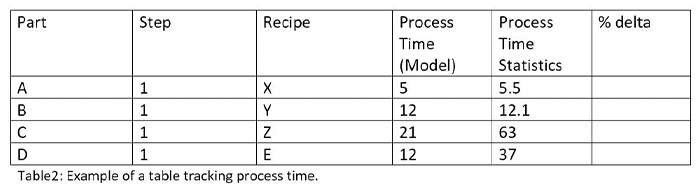

加工工艺时间等模型输入数据的准确性会影响排程结果的执行和准确性。如图4所示,要检查工艺时间的漂移和偏差,您必须能够将产品-站别-设备组组合的工艺时间与基于历史数据统计生成和计算的工艺时间进行比较。这可以帮助用户识别需要定期校正或更新的项(如果用户有定期更新这些模型数据的话)。工作流程中还需要有自动预警,以通知用户工艺时间的变化情况。

下一步工作

一旦完成了这些基础验证,工厂可以继续进行高级验证并对排程进行微调。这包括了解创建排程的决策过程以及特定关键绩效指标 (KPIs) 的考虑。这些内容在“使用结构化框架验证工厂排程解决方案系统(下篇)”中进行了讨论。