挑战

与大多数半导体制造商一样,英飞凌采用 SEMI E10 规范来确定设备状态并精确测量变量。 同时,准确确定无腔室设备和并行集群。 但这对于顺序处理的集群工具来说不太适用,因为需要更复杂的建模。 因此,英飞凌开始寻找定义他们顺序集群工具状态的最佳实践方法。 为了测试可行性,他们选择了一个具有挑战性的集群工具,该工具需要产品按指定顺序通过多个设备腔室。

不同的人对这台机器状态的定义也不一样。 例如,状态指示器显示六个腔室中的三个处于工作状态,另外三个处于闲置状态。 根据当时运行的腔室数量,一些人会认为机器处于 50% 的闲置状态。 但是有些人认为,只要内部保持满荷载运行,这台机器就是 100% 运行状态。 很难确定在决定设备状态时谁是对的、谁是错的,本质上来说,这是回答“我工具的实际可用性是多少? ”这一问题。无法对性能进行基准测试会对生产力造成直接影响,因为这会导致工厂不清楚该修复什么或何时修复。 如果不对工具进行基准测试,则无法充分发挥其潜力。

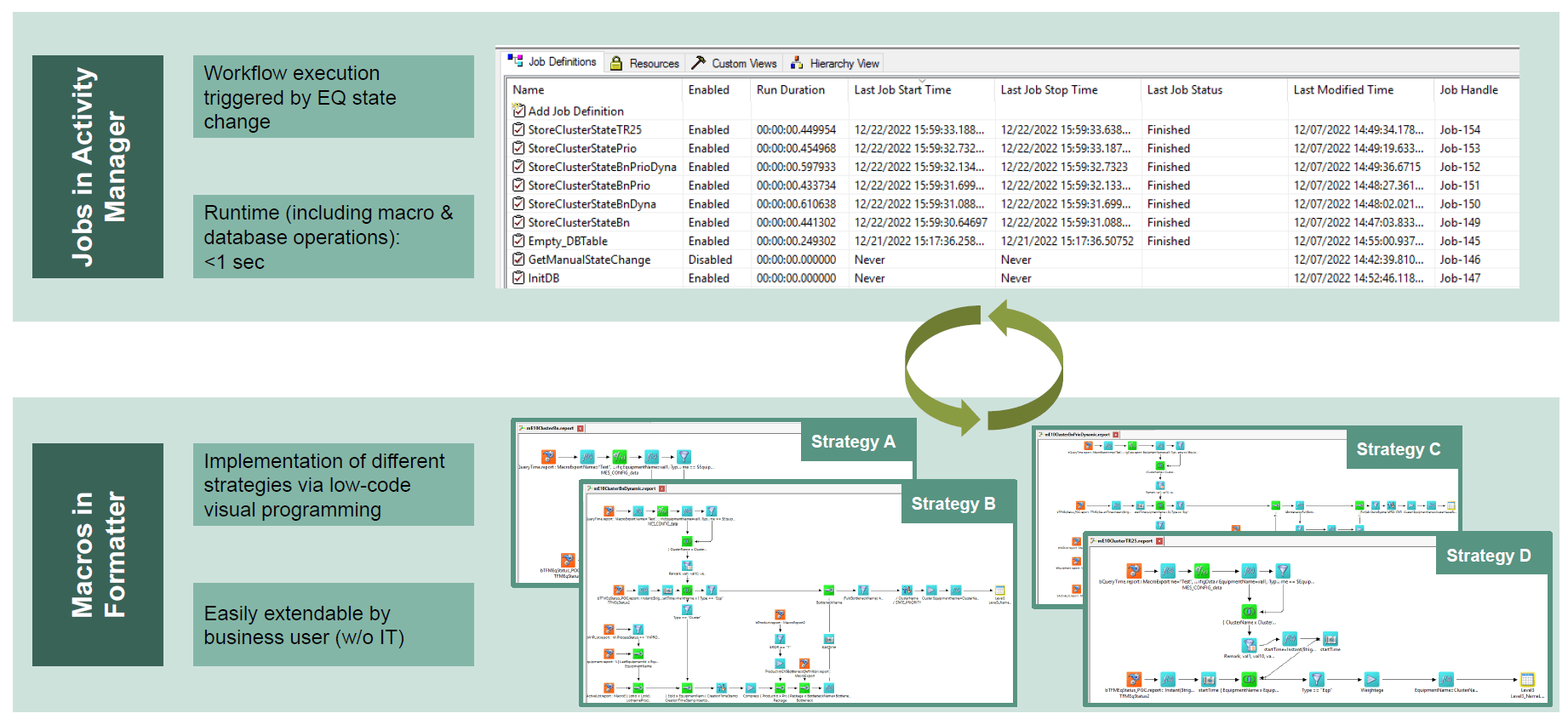

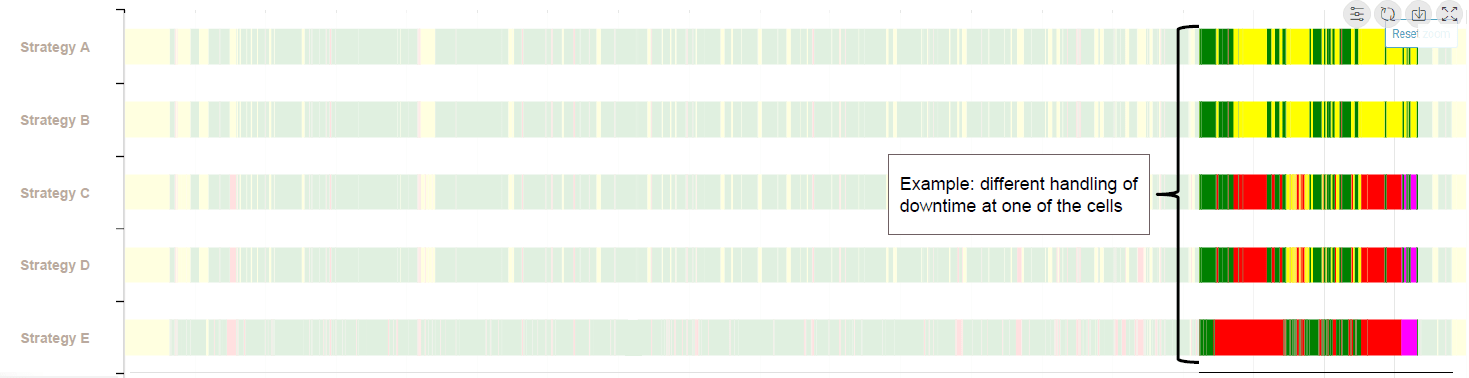

英飞凌希望找到一种简便的解决方案,仅通过简单的代码即可计算不同站点的顺序集群工具的可用性。 他们决定实施多种不同的策略,并使用 Activity Manager 进行测试。 他们利用实时设备状态、处理时间以及其他资源,从集群中每个单元启动和关闭时的工具收集实时事务数据。 他们使用 Activity Manager 的点击和拖动界面轻松地对每个策略进行建模。这些操作会与 Activity Manager 操作一起自动执行,如图 1 所示。 此类数据被不断收集、计算,并存储在英飞凌的数据库中。

由于开发 Activity Manager 代码不需要深入的编程知识。因此该领域专家们可以自己编写不同的逻辑,无需组织大型 IT 项目。 英飞凌团队有能力选择最佳模型,并轻松将该方法扩展到公司的其他站点。 借助 Activity Manager,原本需要花费数月的“测试、实施和扩展模型至其他站点”的流程得到了极大缩短。

现在,英飞凌已确定其顺序集群工具的可用性,可以与公司旗下的其他工厂以及竞争对手进行比较。 在了解自己的真实性能表现(以及预测未来的性能表现), 他们可以更好地规划发展,这种基准测试能力还将帮助他们进行容量建模、更好地分配资源,并提高生产力。