不论是在半导体的前道晶圆厂,还是后道的封装、测试和包装(ATP)工 厂,高效灵活的车间生产派工对于提高生产效率来说至关重要。 派工是指决定接下来应进行哪一道工序(最好能够实时进行),然后将其分配至合适的设备或站点,并确保其能够在最短队列等待时间内抵达正确的设备或站点所在之处的流程。

虽然建立高效的派工系统至关重要,但快速实现关键的工厂生产效率和上市目标也同样重要。

案例 1:在 150mm 晶圆厂中部署派工系统

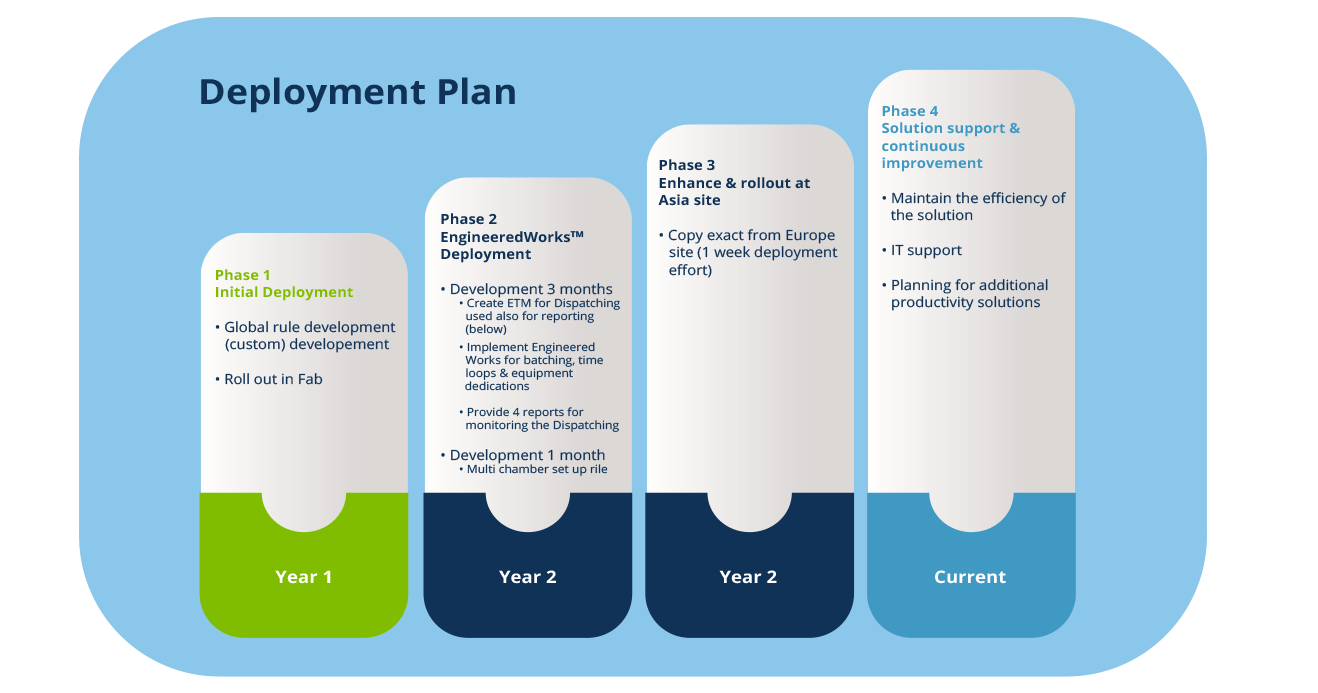

2015 年,一个在欧洲和亚洲拥有数家工厂的客户开始与应用材料公司合作,希望能够为其位于欧洲的一家工厂提高关键瓶颈解决工具的正常运行时间利用率。

从一开始,客户便决定要使用客制化的派工方案。 他们从应用材料公司购买了 APF 许可,然后利用应用材料公司所提供的按工时和按材料付费服务 (T&M),实施了全球派工规则,该规则侧重各条生产线均衡,从而更好地为瓶颈解决工具提供服务。

首次实施花费了一年的时间。 开发工作本身持续了约 6 个月,而剩余的时间用于在晶圆厂推出派工规则,因为这对于生产人员来说是一个重大的变化。 我们还采取措施,提高了派工合规性,并收集各方意见,改进派工规则的功能。

然而,第二年,这家公司意识到需要额外的派工规则来管理队列等待时间控制和批处理,同时还需要对现有的派工规则进行改进。 然而,第二年,这家公司意识到需要额外的派工规则来管理队列等待时间控制和批处理,同时还需要对现有的派工规则进行改进。

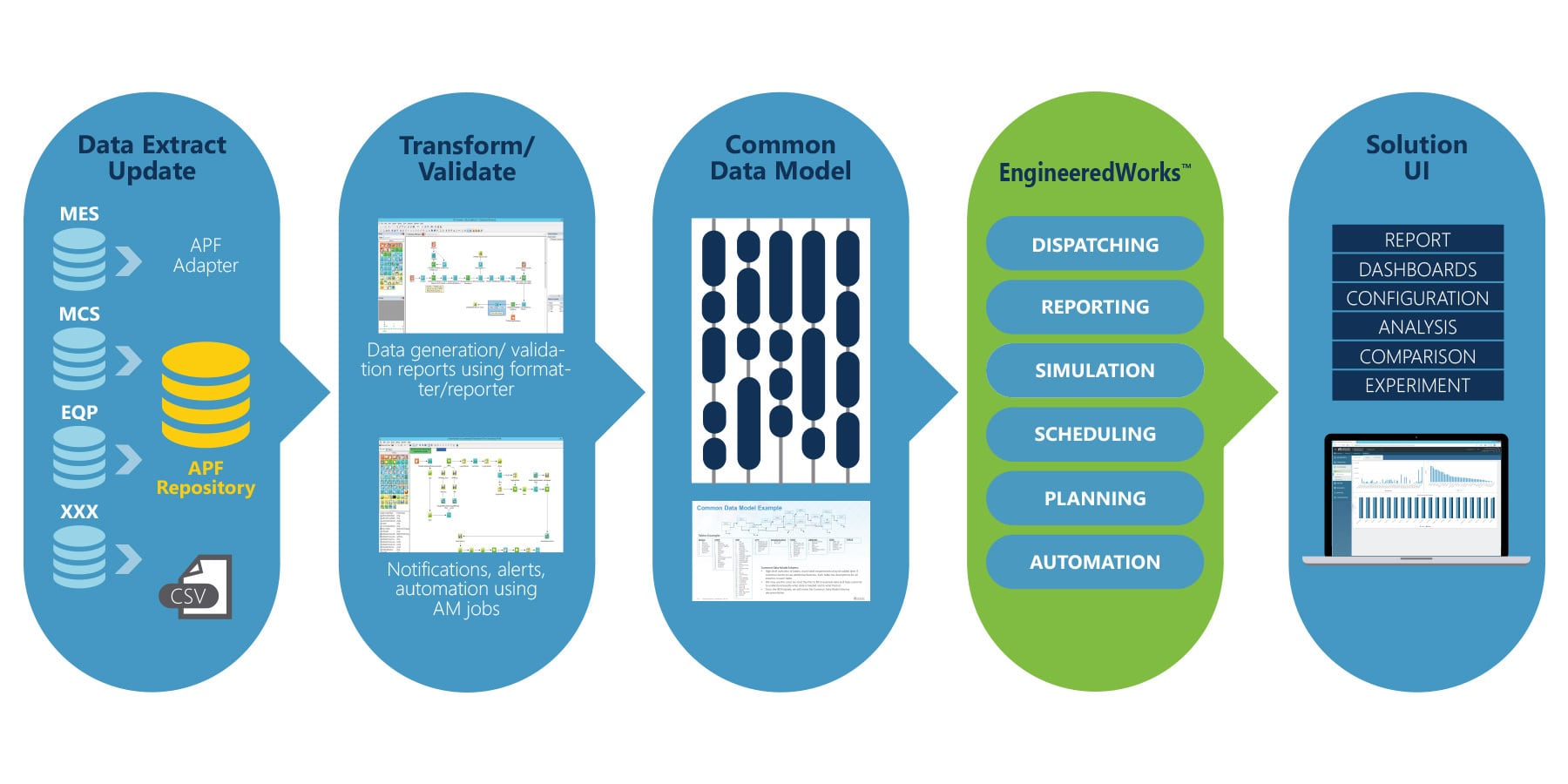

此时,应用材料公司提议可以实施基于 EngineeredWorks 的派工规则,客户同意了。 如图 2 所示,项目范围包括开发一个 ETM(抽取、转换和映射)层来将工厂的 MES 系统映射到通用数据模型中,同时还要开发额外的派工规则和报表系统。

通过此方法,应用材料公司和客户得以对 基于EngineeredWorks 的派工规则进行客制化配置,从而在短短 3 个月内便能够满足工厂的需求。

在这一整年的推广和实施过程中,客户还决定在其亚洲的工厂使用基于EngineeredWorks 的派工规则。 在欧洲工厂成功实施之后,客户在一周之内便在亚洲工厂部署了相同的解决方案;与最初的全定制化部署花费了近乎两年的时间相比,部署时间大幅缩短。

除了显著减少派工的部署时间外,整个晶圆厂正常运行时间利用率显著提高,该公司也从中获益。 图3显示了基于EngineeredWorks 的派工规则受到的影响。

案例 2:为封装、测试和包装工厂部署派工解决方案

如今,很多 ATP 工厂正在利用自动导引车 (AGV) 和机器人来提高生产效率。同时工厂也使用了许多移动应用来推动生产效率的提高,而这些应用都需要从不同工厂来源获取实时数据,以实现最佳性能。

一位应用材料公司的 ATP 客户在美国和亚洲有多家工厂,他们也遇到了类似的问题。 客户管理层选择了应用材料公司基于 EngineeredWorks 的派工规则,作为该公司迈向完全自动化的第一步, 希望在其所有工厂进行部署。该项目预计能够至少提高 8% 的工厂利用率。 实施这些功能的第一步便是要实现自动化派工决策。 基于EngineeredWorks 的派工规则的功能不仅可以做到以上这点,还能够为MES 界面、排程以及物料控制系统(MCS)软件(用于控制 AGV 设备)提供预构建的接口。

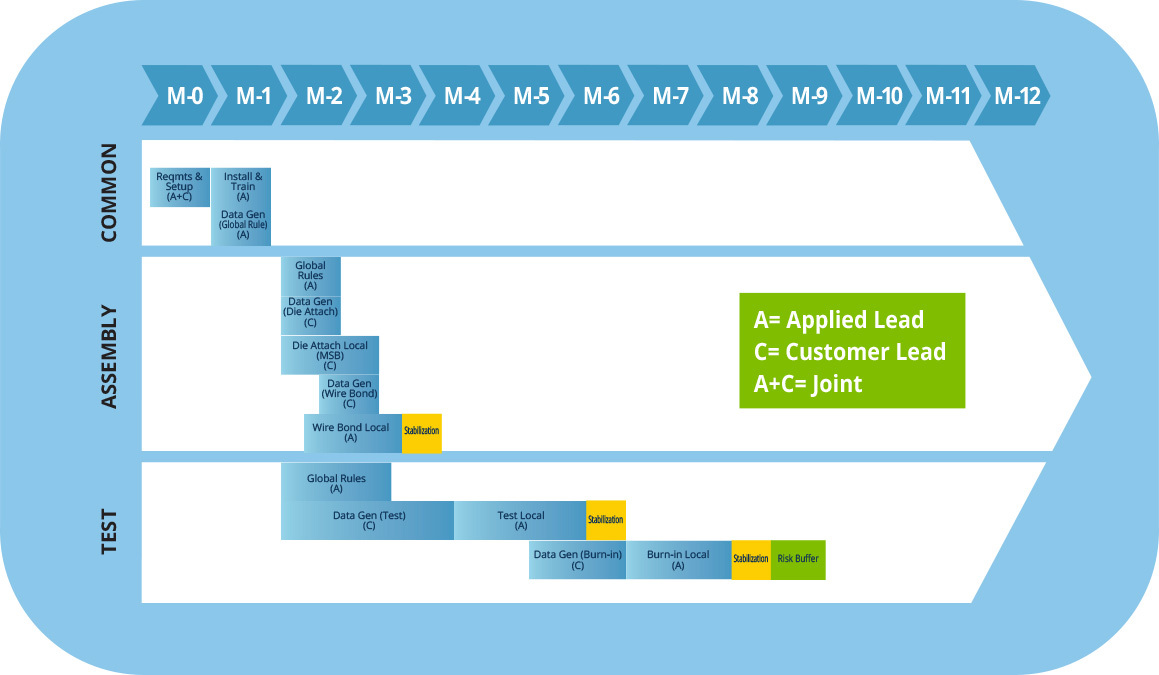

初期项目是 8 个月内在 4 家工厂部署基于 EngineeredWorks 的派工规则,该项目实施方案如图 4 所示。

应用材料公司和客户共同制定该项目方案,由应用材料公司根据客户的需求牵头进行 EngineeredWorks 的开发和定制化工作,而客户则负责将其数据映射到通用数据模型中。 应用材料公司和客户共同负责该项目的落地推广,这能够让他们快速解决出现的任何问题。

所有开发工作和初始部署首先在其中一家重点工厂进行,成功实施之后,基于EngineeredWorks 的派工系统部署到其余三家工厂。 尽管这个方式颇具挑战性,因为这四家工厂处在不同的地理位置,但应用材料公司除了在第一家重点工厂提供开发和集成的专家资源之外,还能为其余每家工厂提供本地的部署资源。

初始部署本计划在几个月内完成,但由于数据可用性和准确性问题,花费了更长的时间。 但是,双方团队通力合作成功解决了这一问题,基于EngineeredWorks 的派工系统如期在 8 个月内于四家工厂成功部署。

此外,部署后初步调查结果表明,工厂的设备利用率提升达8% 以上。 客户现在正计划实施自动导引车运输解决方案。