耗材管理挑战概述

在我们之前的博客中,我们深入探讨了半导体制造中耐用品管理所面临的挑战与机遇,重点分析了这些可移动扩展组件在制造流程中的关键作用。本文将聚焦耗材管理这一全新挑战领域。与耐用品不同,耗材会在生产过程中被消耗掉,因此需要建立完善的管理系统来追踪其从采购到废弃的整个生命周期。对于化学品、气体、靶材等耗材的高效管理至关重要,任何疏漏都可能导致生产延误、成本上升乃至产品质量问题。在这篇后续讨论中,我们将解析耗材管理的复杂性,并探讨如何通过创新软件解决方案应对这些挑战。

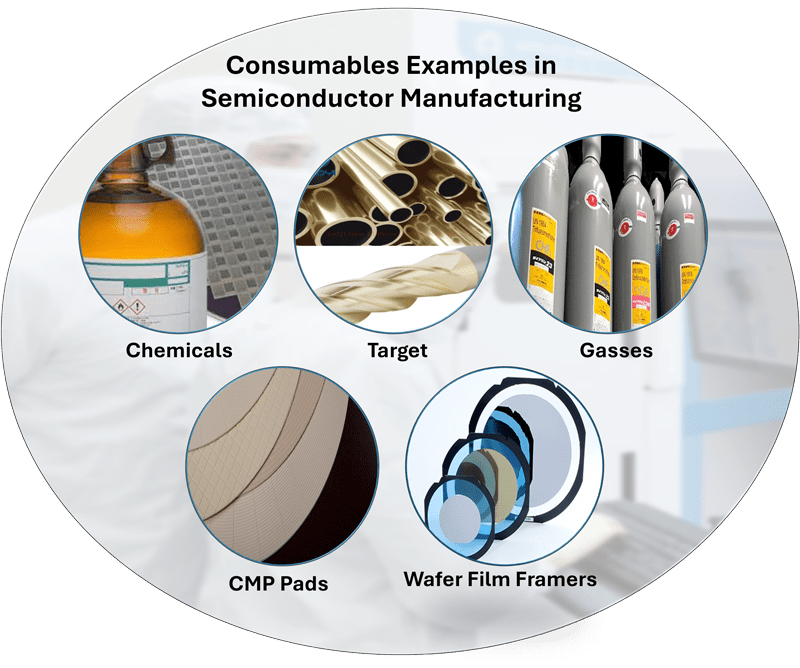

生产车间常用耗材示例(更多类型参见下方图1):

洁净气体 (Clean Gas):制造过程中维持无污染环境的关键材料。

湿法化学品 (Wet Chemical):晶圆制造中用于清洗、蚀刻和去胶的化学溶液。

显影液 (Developer):光刻工艺中将电路图像显影至晶圆表面的化学制剂。

扩散材料 (Diffusion Materials):包含改变硅片电学特性的掺杂剂。

蚀刻气体 (Etch Gas):用于蚀刻去除多余材料以形成电路图案的特种气体。

流体分配材料 (Fluid Dispense):制造过程中各类工艺流体的分配系统耗材。

光刻胶 (Photoresist):涂在晶圆表面的一种感光材料,用于形成图案涂层。

CMP 抛光垫 (CMP Pads):化学机械平坦化工艺中确保晶圆平整度的核心耗材。

耗材的生命周期管理

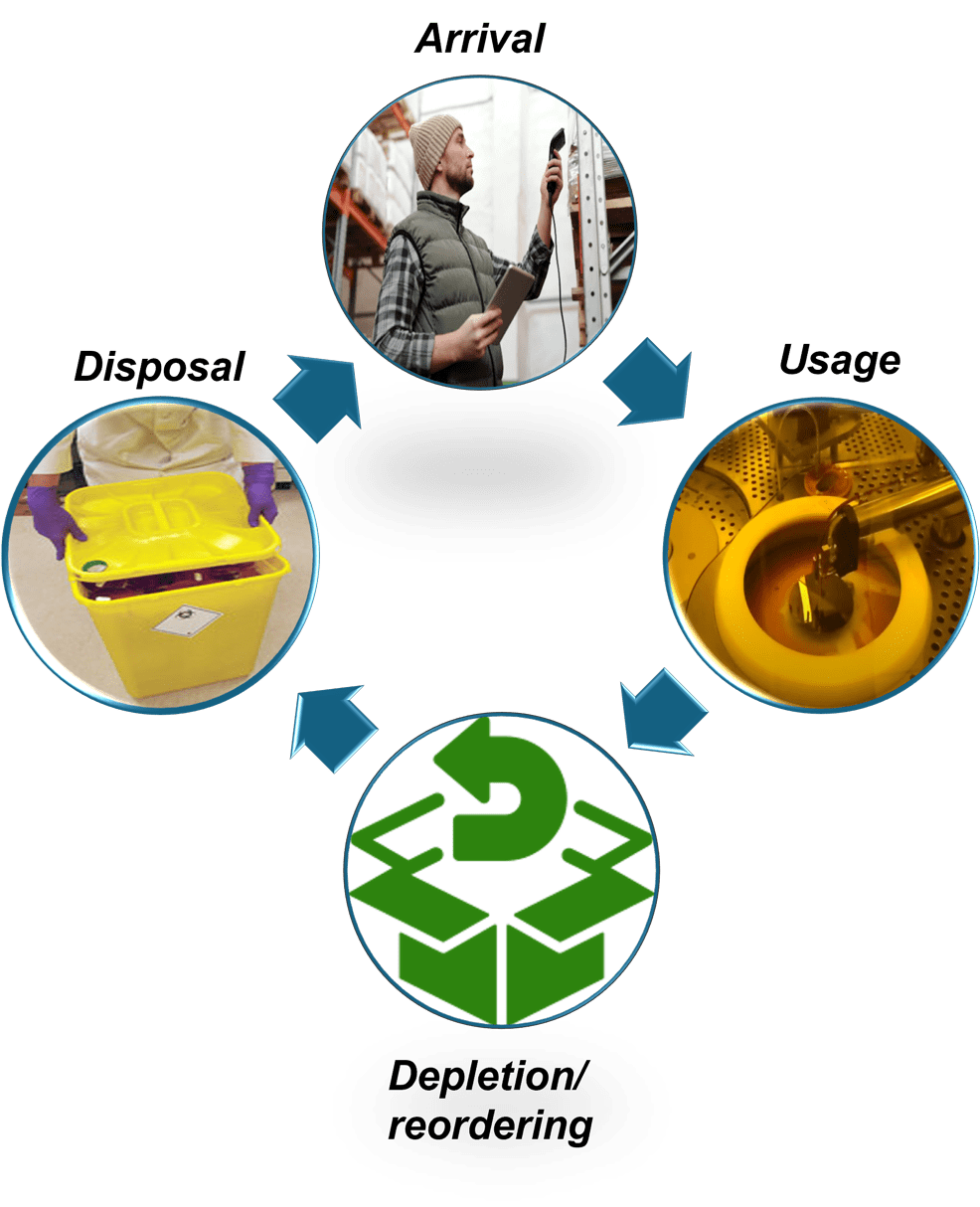

从耗材抵达制造商的收货平台开始,到入库存储、投入产线使用,直至最终废弃处理或补充更换,每一个环节都需要被精确追踪和严格管控。耗材管理不当可能造成重大经济损失,导致大量废品产生,并严重影响客户订单的交付时效。耗材生命周期的关键阶段如下(如图2所示):

到货与存储:耗材送达后,需立即录入库存管理系统,记录有效期、储存条件等关键参数。

生产使用:耗材在严格受控的生产环境中使用,以防止污染。例如热敏化学品等特殊耗材,其使用环境将直接影响耗材的兼容性、质量和保质期。

消耗与补货:随着耗材的消耗,系统自动发出低库存预警并协助补货,避免生产中断。通过与供应商系统对接,可实现耗材的持续补充。

废弃处理:使用后的耗材需按照环保和安全规范进行处置。

这一循环机制确保了耗材能够在正确的时间以理想的状态及时供应,对于维持半导体制造的高标准要求至关重要。

耗材管理中的难点痛点

在耗材管理过程中,主要存在以下几大挑战:

- 质量管控:确保耗材质量至关重要,劣质材料会导致生产缺陷和良率损失。为此,必须严格把控供应商质量、加强供应商管理能力,并建立清晰可追溯的审计机制。更进一步,若能实现耗材在设备使用层面的精准追踪,并提供参数化上下文(如 SPC 统计过程控制图),将为工艺质量提升带来显著效益。

- 库存精度:精确维护“符合规格”耗材的库存水平极为关键。

- 成本控制:需要在高质量耗材需求与成本限制之间取得平衡。

要确保稳定高效的半导体制造,亟需一套能全面应对这些挑战、并能与其他系统无缝集成的解决方案。

理想的耗材管理系统

专业的软件系统可实现耗材的高效管理,这些系统需要与制造执行系统 (MES 系统)、生产排程系统、统计过程控制 (SPC) 等其他系统无缝集成。一个完善的耗材管理系统应具备以下功能:

- 实时追踪:监控耗材的实时位置和使用情况

- 库存管理:自动化库存控制,包括低库存预警和有效期提醒

- 使用分析:通过分析耗材的流转路径、处理过程及批次关联等数据,优化耗材使用并减少浪费

- 合规与报告:确保符合行业标准,并生成审计与质量控制所需报告

借助这些系统,制造商能够在运营效率与成本管理之间实现协调平衡。

应用场景案例

光刻胶化学品

在芯片制造过程中,光刻胶、湿化学品和洁净气体等耗材的作用至关重要。以某半导体制造商面临的光刻胶管理挑战为例:这类化学品对环境条件敏感且保质期有限,管理难度较大。

问题:制造商光刻工艺出现不一致性,导致电路图案缺陷。

理想解决方案:提供以下功能的软件系统:

- 环境控制:软件与生产车间的设备、存储以及运输过程中的环境控制系统集成,确保光刻胶的储存条件始终处于最佳状态。

- 库存监控:实时追踪光刻胶的数量和保质期,在到期前和/或库存达到临界水平时发出警报。

- 使用追踪:监控使用模式,使制造商能够优化订购计划,减少浪费和成本。

- 质量保障:软件记录每批耗材的性能表现,使制造商能够将缺陷追溯到特定的化学品批次,并与供应商解决质量问题。

物理气相沉积 (PVD) 工艺靶材

在 PVD 工艺中,靶材作为关键组件,是通过汽化沉积在基板上形成薄膜的源材料。靶材可由多种材料制成,包括金属、合金和陶瓷。确保其清洁度并管理靶材腐蚀是一大挑战,污染物和不均匀腐蚀会严重影响薄膜的质量和一致性。

问题:目前缺乏完善的系统来追踪靶材使用情况,无法在需要时将其送去翻新并重新投入使用。另一个挑战是如何根据参数数据判断靶材从“使用中”转为“报废”。此外,也没有完善的系统能根据分析证书 (CofA) 验收标准来淘汰不合格靶材并退回供应商(即供应商质量管理)。

理想解决方案: 提供以下功能的软件系统:

- 生命周期管理:软件与 PVD 设备、维修车间、仓库等其他位置集成,实现这些状态变更的可追溯性管理。状态模型变更基于来自个制造系统的计数器、计时器和测量数据,也可在系统中预先配置。

- 使用至报废转换:基于供应商建议的使用寿命、参数条件或现场操作员/工程师的手动更改决策,提供最大化灵活性来追踪使用情况。

- 供应商质量管理:软件可配置为遵循 CofA 指标,并在不满足参数要求时通过明确的状态转换(如退回供应商)来淘汰靶材。

借助此类解决方案,半导体制造商可以提高良率、减少浪费并提升整体生产效率。

结论

半导体制造中耗材管理面临一系列独特挑战,这些挑战直接影响着制造质量、生产效率和良率。SmartFactory Durables Management 是一款生命周期管理工具,能够有效管理多种生产资产。此类系统在追踪制造过程中资产状态和位置方面已变得至关重要。将 Durables Management 能力扩展至耗材管理领域,满足耗材特有的管理需求,显然是实现半导体制造商资产生命周期一体化管理的理想解决方案。通过这种方式,制造商将能够实现更卓越的制造质量。