为了改善设备瓶颈情况,半导体制造工厂往往会在8-10 个生产区域启用派工规则,同时也会在 4-5 个生产区域部署排程系统。 每种算法通常会涉及 5-10 个参数,生产管理人员通过调整这些参数值来优化产线运营效率; 参数值的调整频率也较高,往往需要一周多次。

由于很难在离线环境下重新创建复杂的逻辑,因此工厂在生产环境中通过软运行来分析派工和排程算法对产线的影响。 但是,在生产环境中做这种分析,可能会导致停机或给产线的生产带来负面影响。

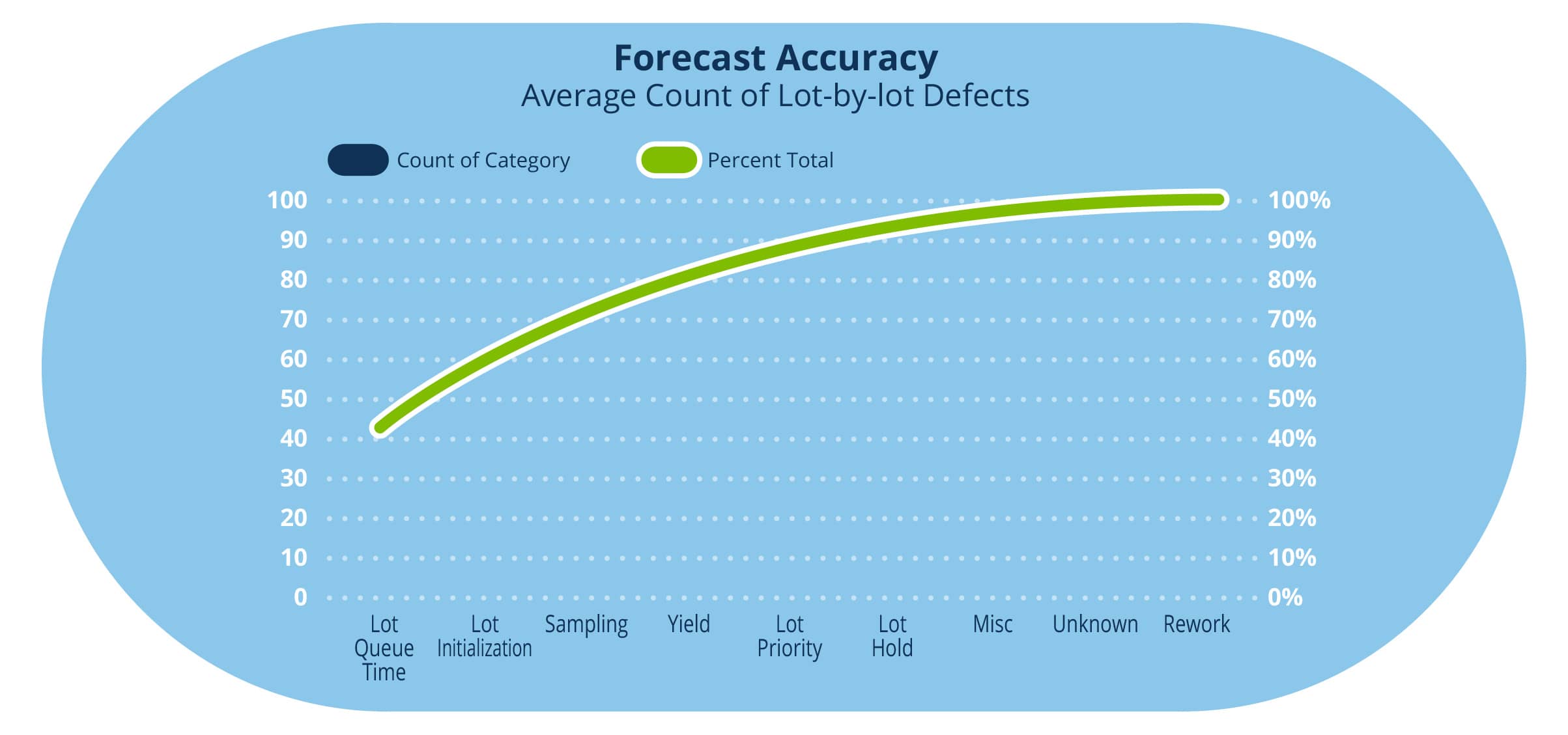

企业通过动态仿真功能来预测工厂的每周产量、识别瓶颈设备、规划设备维保时间,并为各个区域设置生产目标。 他们往往使用简单、基本的派工规则,而不是生产中实际使用的规则,这将导致仿真结果和产线实际产出之间存在差异。 如下图 1[1] 总结了在批次层级观察到的仿真与实际生产之间的典型差距。 在这个例子中,差距反映了批次实际经过的站点数和仿真情形下站点数之间的差值,并且在一段时间后,该差值大于允许的阈值。

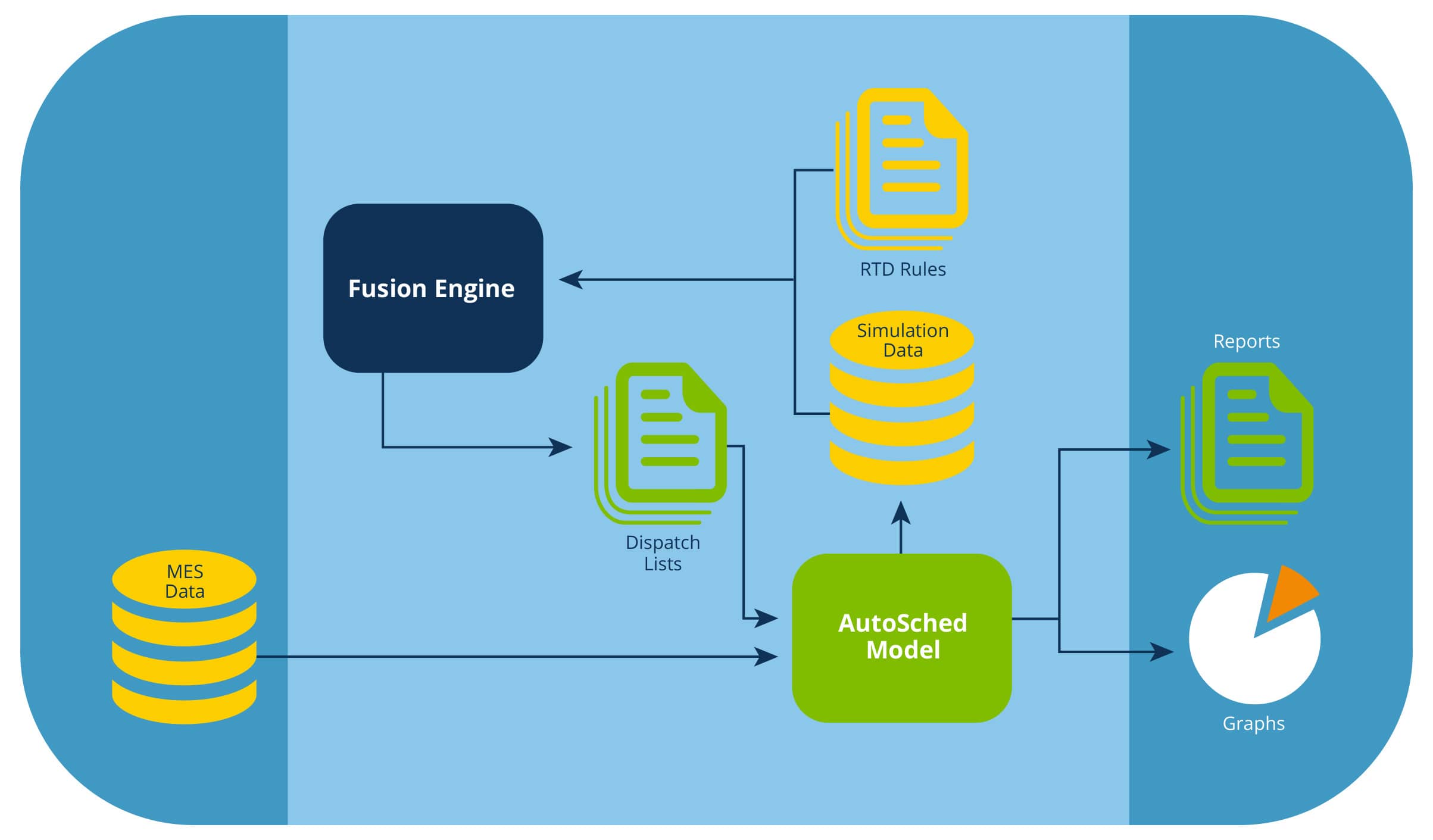

为了应对这些挑战,应用材料公司开发了 APF Fusion 模块,它将基于应用材料公司 APF Real-Time Dispatcher™ (RTD) 规则在生产环境中开发的派工和排程算法集成到了SmartFactory AutoSched™ 的仿真模型中。

我们的 APF Fusion 模块能够让工厂直接重用生产线的派工规则,而无需工程师在 AutoSched 仿真模块中再定义这些规则。 图 2 显示了 APF Fusion 的架构。

Fusion 引擎充当 AutoSched 的调度器。 Fusion 和 APF Dispatcher 之间的主要区别在于, Fusion 被设计为在内存中使用 Autosched 的工厂数据,而不是来自存储库中的数据。

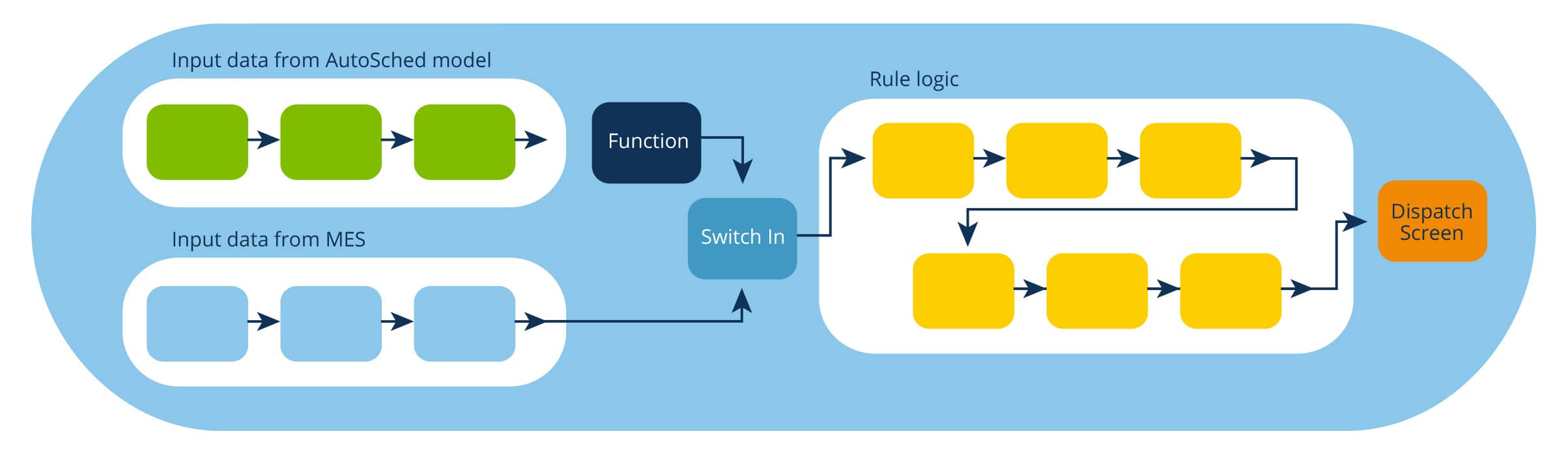

如需创建仿真和生产的派工规则,须遵循如下步骤,如图 3 所示。

- 您需要创建单独的块“分支”,以便从相应的数据源读取输入数据。 然后,使用 Switch-in 块来切换和标识规则运行时所需的输入数据, 它们可能是来自 AutoSched 模型(如果规则运行在仿真环境)或 MES(如果规则运行在生产环境)。

- 由于AutoSched 模型架构与MES 数据架构不同,因此该规则使用一个功能块来重命名 AutoSched 模型中的数据元素,并执行类型转换(如有必要),以便其名称和类型与 MES 中相应数据元素相匹配。 然后,规则的逻辑可运用相同的输入参数,执行相同的操作,而不用考虑数据的来源情况。

使用集成派工和仿真解决方案的好处在于,工厂可以在生产系统环境中,利用实际的产线数据来实现持续改进。

SmartFactory 集成派工和模拟解决方案的优势

- 在不影响生产的情况下评估派工规则/排程策略的更改

- 确定产线停工和其他场景对 KPI 的影响

- 降低规则改变可能带来的生产风险,增强信心

- 降低拥有成本

- 无需使用 C++ 扩展来对派工和排程策略进行建模

- 在生产和仿真环境间共享规则

- 在生产和仿真环境间共享KPI 报告

- 消除不必要逻辑,降低规则的复杂性

- 在线获取 RTD 培训资源,使得工厂能够在安全的沙箱中进行试验