如今,一家传统的 300mm 半导体前道晶圆厂可能需要数千种工艺和计量设备,才能将晶圆裸片加工成令人印象深刻且灵活的器件组件。 每种设备都非常复杂,且功能固定,因此必须仔细协调所有设备以确保设备综合效率 (OEE)。

数以百万计的部件

维护和备件的复杂程度,可以光刻工艺为参照。 在光掩模设置步骤中,用于 Litho 曝光胶片的掩模必须在类似扫描仪下仔细检查是否存在缺陷。 Zeiss AIMS 检测设备就是一个例子。 这套具有特定功能的设备中包含来自 134 个不同供应商的 4,500 多个子系统和 64,000 件单独部件。 这是令人难以置信的部件阵列和巨大的管理挑战——不仅涉及供应链,还涉及关联部件和部件编号 (P/N) 所涉及的维护和工作。

在合适的时间使用合适的部件

为管理此复杂流程,晶圆厂必须保证部件供应。 对于所有成千上万的设备和数以百万计的备件,许多最必要的或需更换的部件都由工厂内部提供,可能存放在晶圆厂内,也可能存放在位于工厂附近的某个仓库,以便随时可用。 其他较长交货时间的部件,则根据需要从原始设备制造商 (OEM) 和第三方供应商处发货和订购。

所有这些部件的复杂性都会影响单个设备的设备综合效率 (OEE),因为部件和 P/N 必须与设备维护工作相关联。 当为晶圆厂中的设备计划或触发维护工单时,所需的备件必须可用并与该工单相关联。 考虑到可能无法在合适的时间对合适的零件进行维护,需要有效地管理 P/N 与维护工单的关联,以降低复杂性并确保合适的部件安装在合适的设备上。部件信息交换

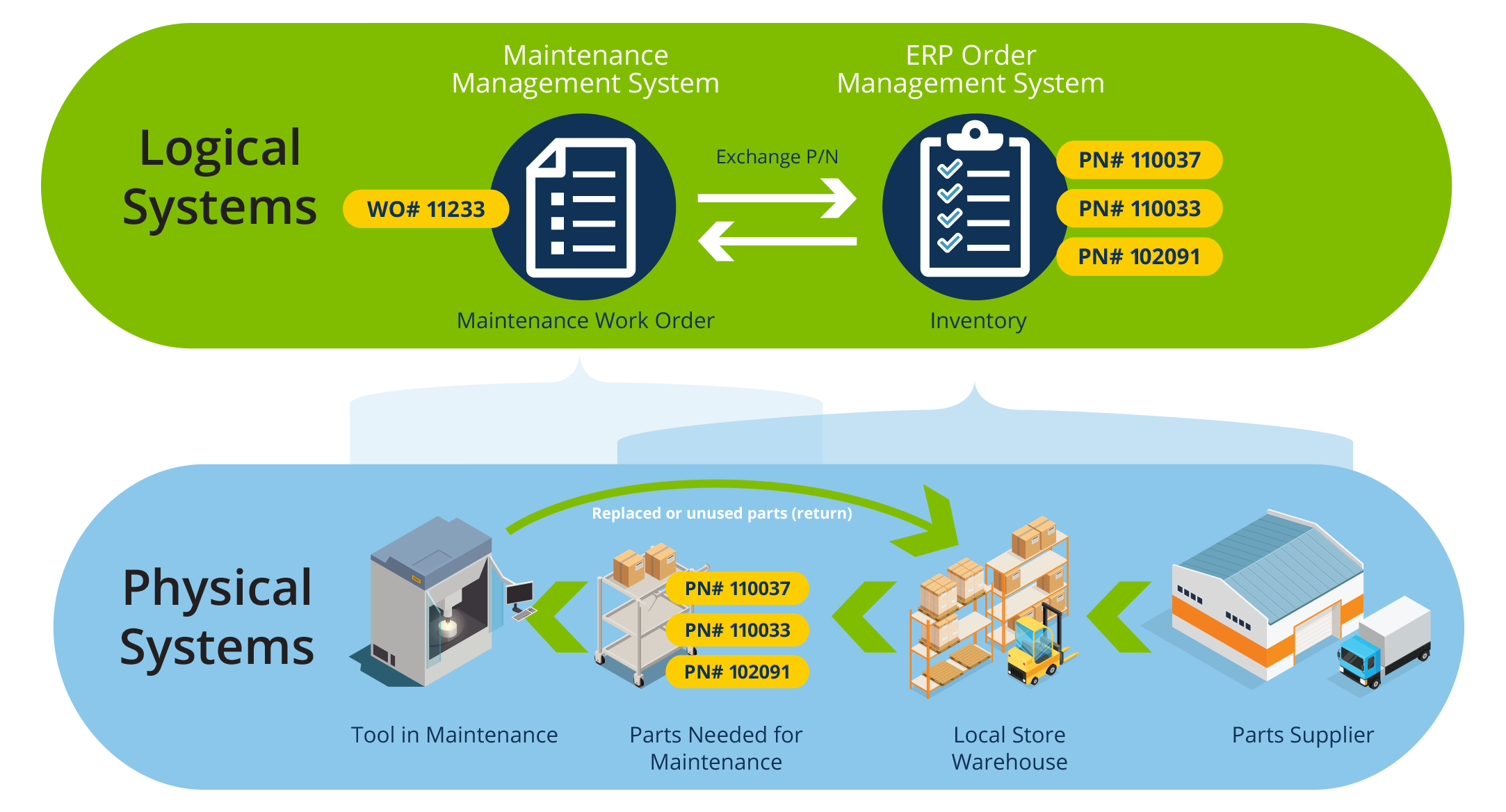

图 1 所述为此部件关联过程,显示了分段和维护阶段的部件流程,分为物理系统和逻辑系统。 通过底部显示的物理系统,将零件从实际供应商转移至仓库,然后转至设备。 为了促进备件到维护工单的自动化管理,我们还展示了必要的逻辑流程,其中通常由 ERP 系统维护的大量备件库存必须与维护管理系统交换 P/N 信息。 两个系统之间重叠和数据交换需要仔细协调和系统集成,以确保使用合适的设备维护合适的备件。

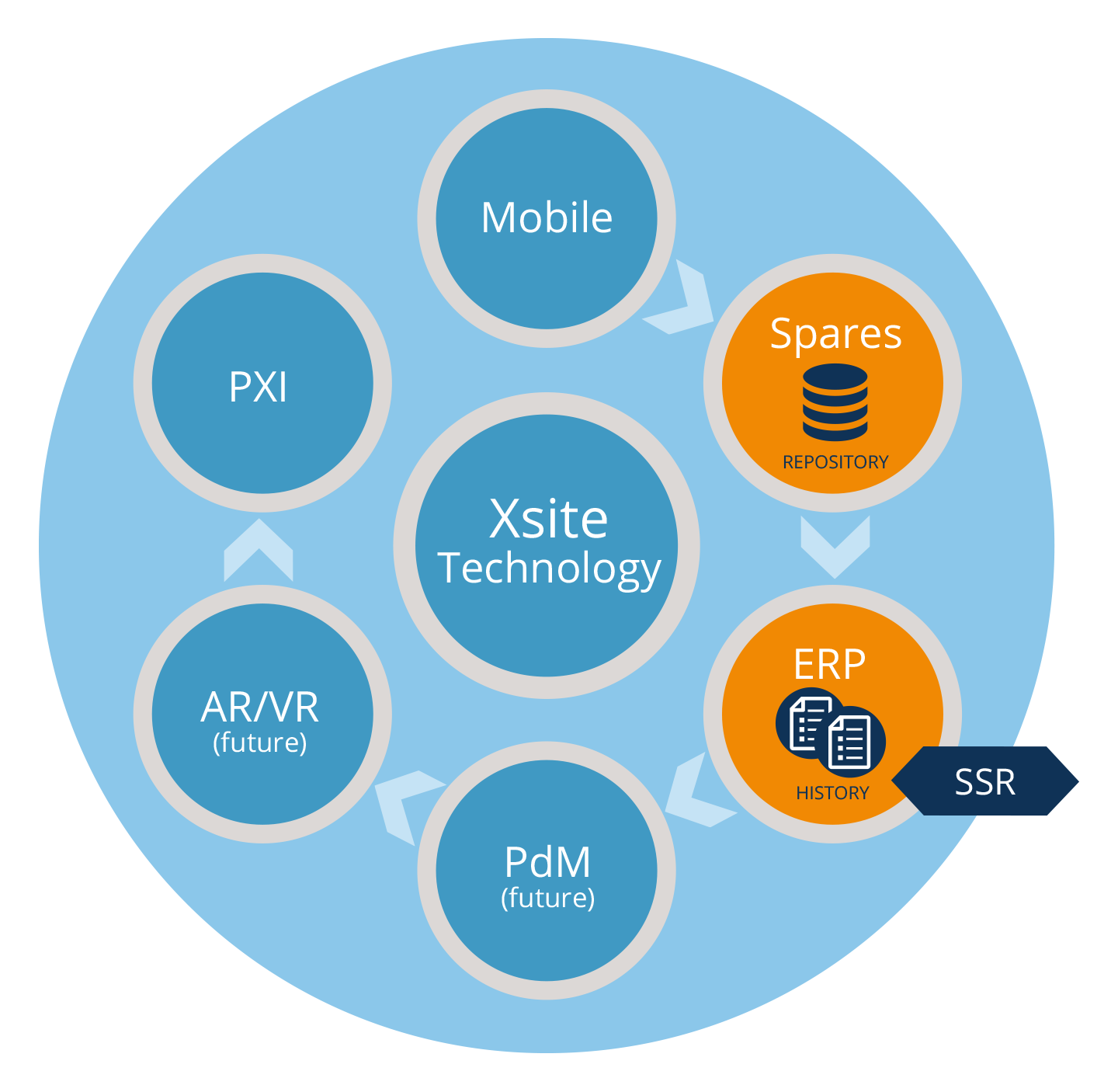

应用材料公司拥有众所周知的基于 Xsite™ 技术的维护管理能力,该技术可有效用于自动化维护计划,以及根据 SEMI E10 状态追踪设备维护性能。 这种跟踪能力可根据 MTBF 和 MTTR 指标对设备综合效率(OEE)进行测量,这些指标可在使用 Xsite 技术进行维护期间自动捕获。

客户的心声

为了增强此类维护管理功能,我们与客户密切合作,确认从备件集成到维护中出现的关键挑战。

- 自动化和管理与维护工单关联的备件

- 通过允许 P/N 在这两个系统之间移动,降低系统复杂性

- 可与 ERP 系统实现开箱即用的集成

考虑到这三个客户优先事项,我们发布了两个可选模块 Spares 和 ERP,这两个模块现在都可用于维护管理。 图 2 突出显示了 Xsite 技术框架中的这两个模块。

这些模块有何作用?

Spares 模块基于大家熟知的 INV 模块,并有以下作用:

- 将工单与 P/N(序列化部件和耗材部件)相关联

- 在 PM 期间消耗备件

ERP 模块:

- 标准化数据字典和服务器端规则 (SSR),以实现与 ERP 的快速开箱即用集成

- 允许 P/N 追踪历史记录和查询

- 确保 P/N 消耗并返回 ERP

这为半导体晶圆厂带来哪些好处?

这些模块对制造商的基本好处包括:

- 数据可追溯性(P/N 关联和使用计数)

- 通过 P/N 与工单关联,在合适的时间提供合适的部件,提高平均修复时间(MTTR),从而减少维护停机时间。

- 通过提供标准接触点和简单的 SSR 配置降低ERP 集成成本

- 降低复杂性:P/N 在系统之间移动,不需要在两个位置都存在

- 提高设备综合效率 (OEE):可以识别备件异常值,原因是可以查询 P/N 并将其与越界 MTBF 指标相关联